IdeaFormer IR3 V1 - директ экструдер

Статья из цикла "Конвейерный 3D принтер IdeaFormer IR3 V1"

Всем привет! Продолжаю рассказ о моих приключениях с ленточным принтером IdeaFormer IR3 V1. На этот раз речь пойдёт про директ.

В предыдущих сериях:

IdeaFormer IR3 V1 - обзор и первая печать

IdeaFormer IR3 V1 - решение проблемы смещающихся слоёв

Еще до пересборки головы моего старичка Tevo Tornado, я задумался поставить директ на «ленточник». У него тоже периодически случались пробки, что меня достаточно сильно нервировало т.к. это принтер, специально предназначенный под большую долгую печать. А печатать часов двадцать какую-нибудь половинку меча и запороть её в конце ой как обидно.

В общем, решил начать с установки директ экструдера, а там как пойдёт.

Особо не раздумывая заказал готовую голову от производителя принтера, вот такую:

Там из всей установки – четыре болта перекрутить, да шаги откалибровать через менюшку. Изи пизи.

Получил, покрутил в руках и пошел ставить. Как и ожидалось, установка никаких проблем не представляла – откручиваем старую голову, прикручиваем новую, калибруем esteps и ток мотора, готово.

Попечатал тестовые кубики да на том и успокоился.

Конец.

Шутка, конечно. Был бы там конец – статьи бы не было, как вы понимаете.

А тут для принтера появилось задание – нужно распечатать здоровенный меч для Макрофаги из «Работы клеток».

Отслайсил, запустил печать, понаблюдал пару часиков и пошел спать.

Утром меня ожидала безрадостная картина. Две третьих детали отпечатано, дальше принтер гоняет голову в холостую. Опять пробка. Зараза.

Да и поверхность детали не сказать, что очень ровная на ощупь …

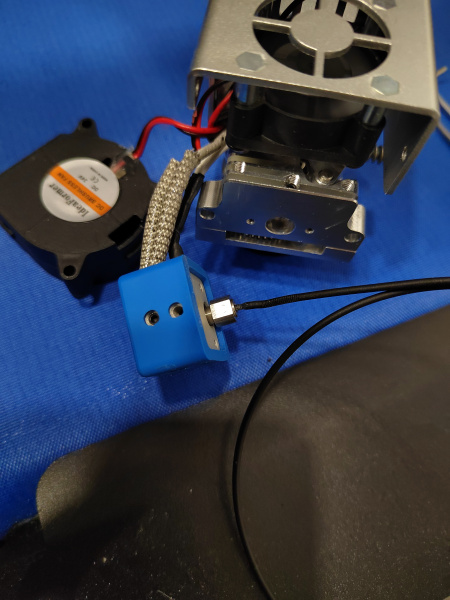

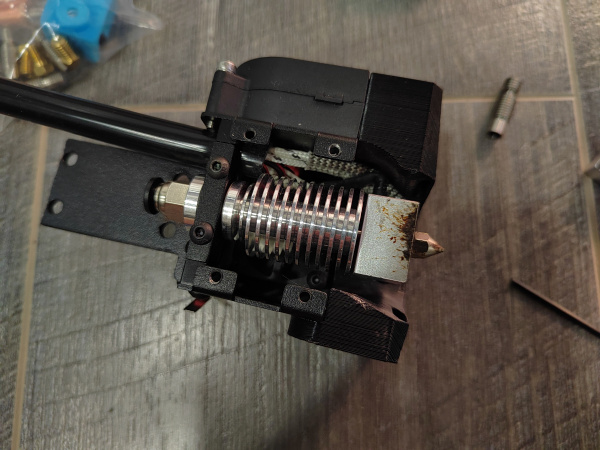

Снял голову, разобрал, изучаю:

Нагревательный кубик связан с податчиком пластика черед два болтика М2 и коротенькое горло.

Алюминиевый корпус экструдера служит теплоотводом для горла и шаговика формата Nema14 «блинчик». И греется в нижней части довольно серьёзно, надо сказать.

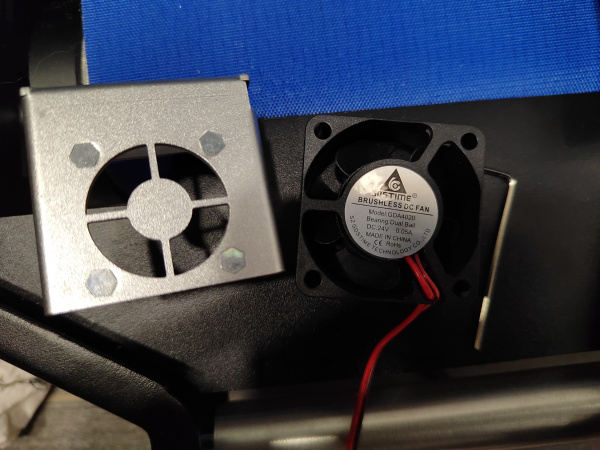

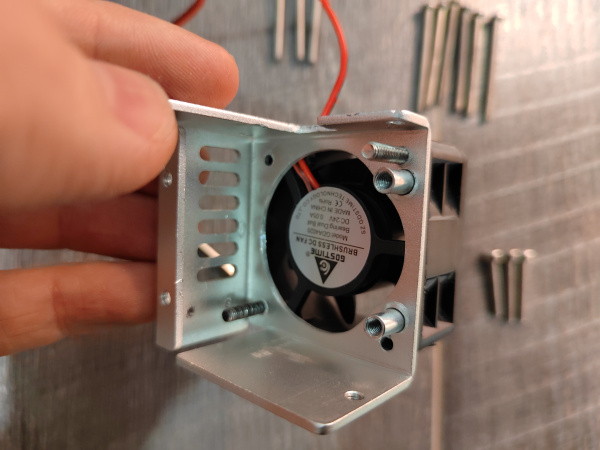

За обдув отвечает маленький кулер 30х30, направленный на небольшое оребрение.

Горло оказалось не сквозным, но с кусочком PTFE трубки. Трубка, кстати, не привычная 4\2, а 3\2, что несколько усложняет процесс поиска замены.

На фото заметно, что один из концов трубки слегка деформирован. Вероятно, он и мешал движению пластика, плюс перегрев горла – вот вам и пробка.

У меня чисто случайно нашелся небольшой кусок трубки нужного размера, так что получилось заменить сразу, без многодневного ожидания посылки с алиэкспресса.

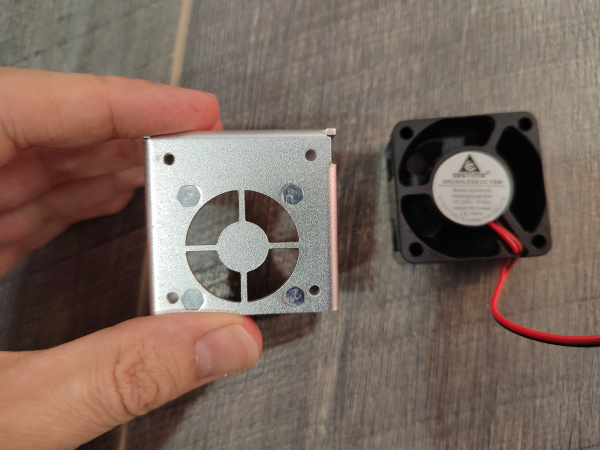

Кроме этого, я решил сменить штатный обдув на более производительный кулер размером 40х40 на шарикоподшипниках.

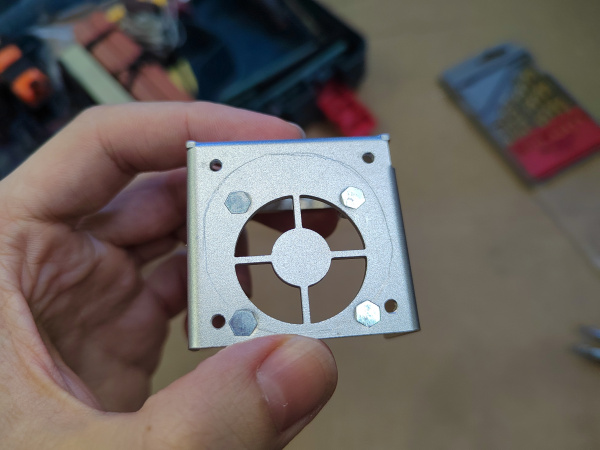

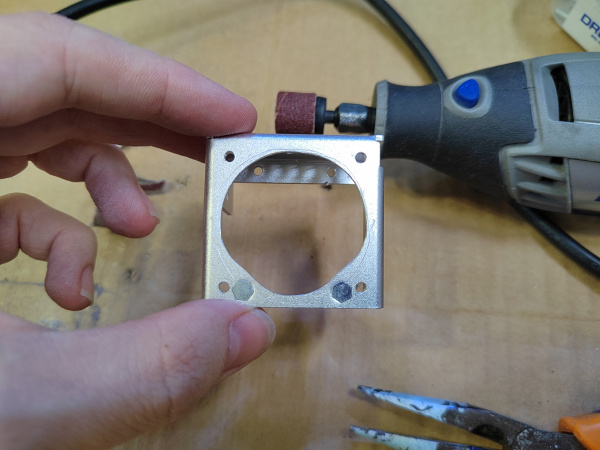

Разметка и сверление.

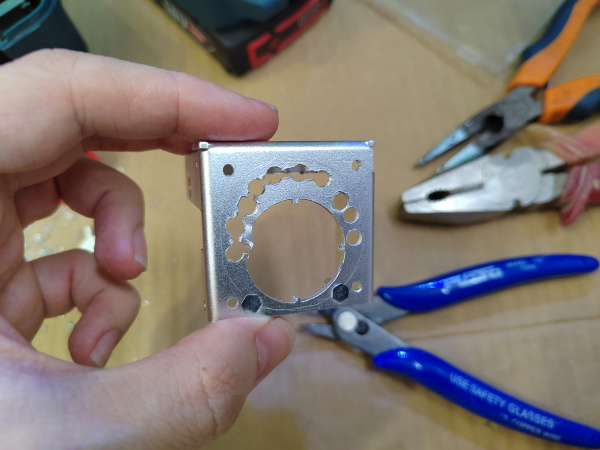

Жутка дыра.

Приведение дыры к немного менее жуткому виду.

Т.к. корпус алюминиевый, я просто с силой закрутил винты в ранее просверленные отверстия – они сами нарезали себе резьбу.

Немного расширил вырез для прокладки провода питания, собрал и перезапустил печать.

Иии-и-и… чтобы вы думали? Правильно, пошел нафиг. Всё повторилось.

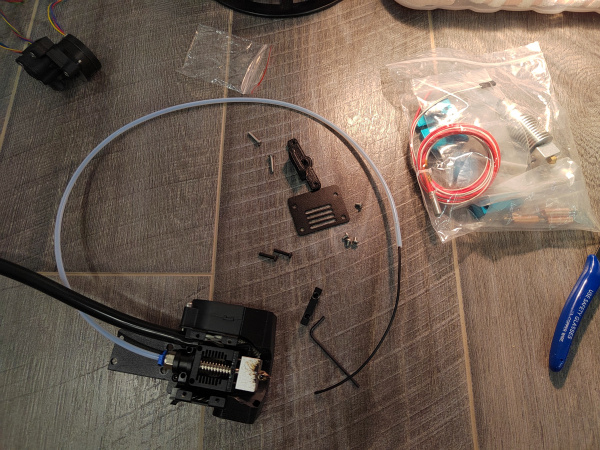

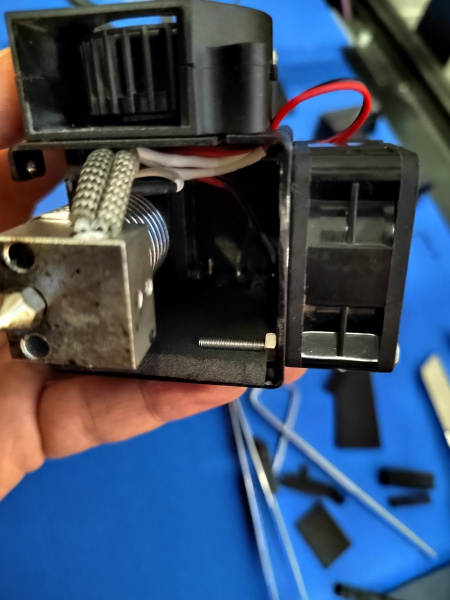

Ладно, мы пойдём другим путём. Решил переделывать старую голову под E3D V6 с биметаллом.

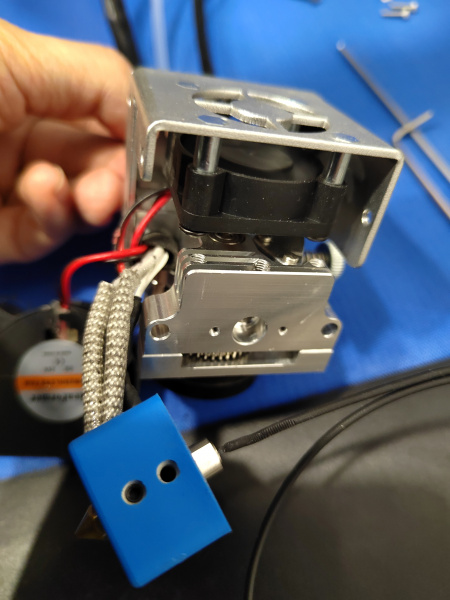

Разобрал бошку и начал изучать что тут и как.

Оказалось, что всё, в принципе, легко: держатель радиатора совместим, резьбы у нагревательного кубика аналогичные, только сам кубик зеркальный.

Получилась эдакая смесь ежа с ужом: радиатор и горло от E3D V6, кубик и сопло – родные.

Радиатор чуть выпирает за габариты корпуса, что мешает установке задней защитной панельки. Да и фиг с ней, в целом-то.

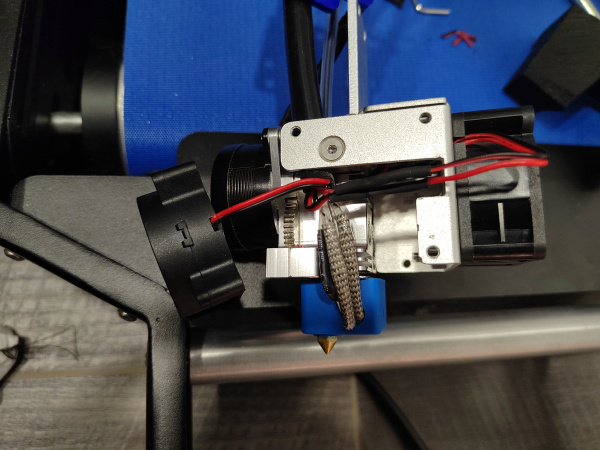

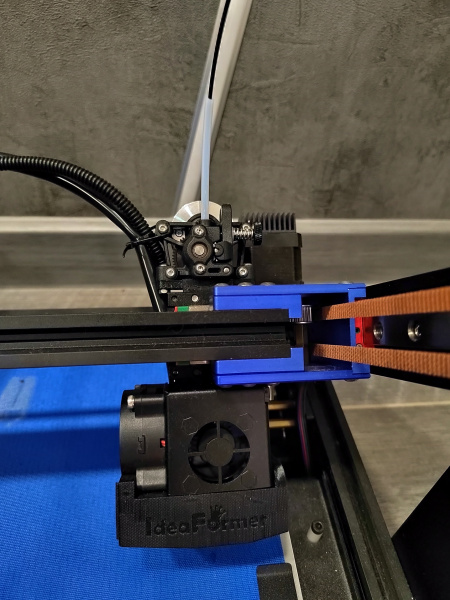

Но ведь старая голова под боудэн, а мне хочется директ. Минута поисков на thingeverse и вот оно решение – адаптер для установки Sherpa mini на IdeaFormer IR3.

А шерпа у меня как раз есть – я её покупал для Tevo Tornado, но еще не успел поставить.

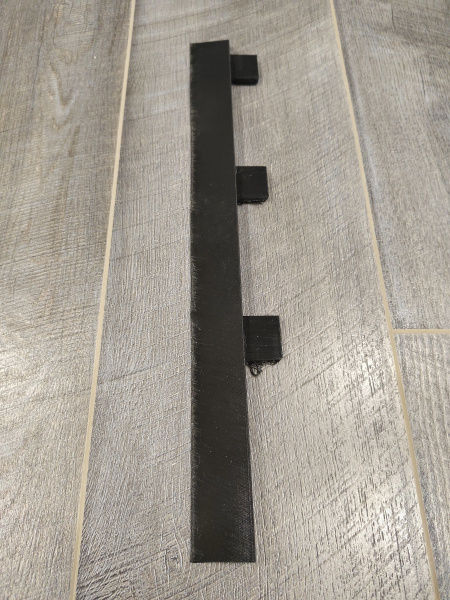

Напечатал крепление из черного PETG с заполнением в 100% и прикрутил на принтер.

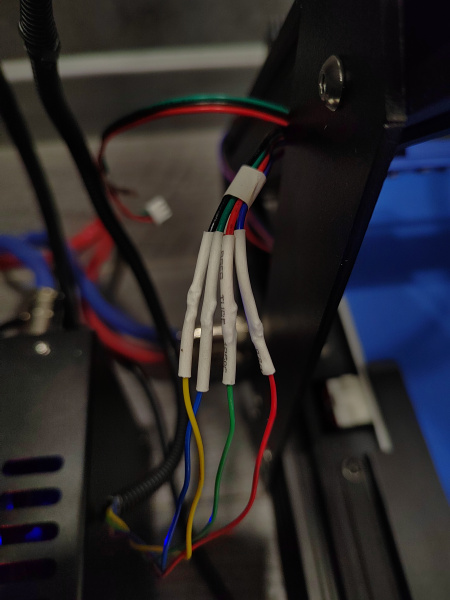

После установки пришлось немного поиграть проводами в процессе поиска нужной комбинации, но это мелочи.

Откалибровался и запустил печать всё той же многострадальной детали.

И фиг там.

Мёртвой пробки нет, но деталь сильно полосатая от пропусков. Штатного обдува всё-таки не хватает даже на E3D V6.

Пришлось варварски иссверлить и этот корпус под кулер 40х40, а также закрыть парой кусочков EVA лишние прорези, которые могут отклонять часть потока воздуха мимо радиатора.

Этот корпус стальной, так что нарезать резьбу винтом не прокатило – пришлось использовать гайки.

Плюс ко всему слегка снизил температуру печати (с 210 до 205 градусов) и запустил новый тест.

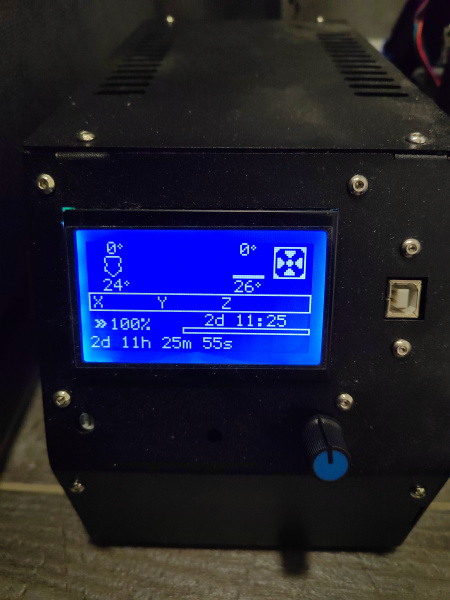

Тут уже всё прошло как надо – две детали по 16 часов, а потом и сам корпус меча на два с половиной дня печати вышли без нареканий.

Вот, вот она мечуга моей мечты – ЗДОРОВЕННАЯ!

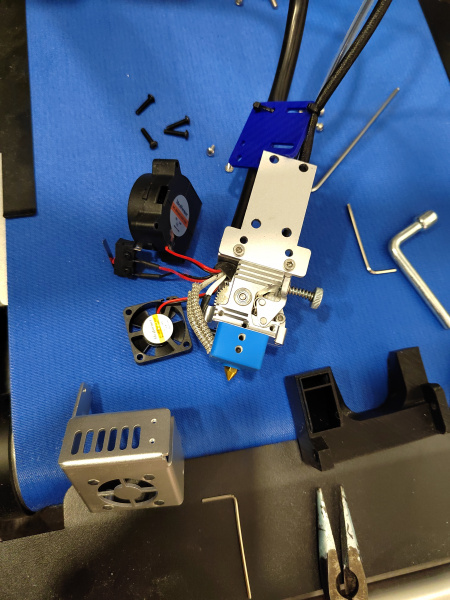

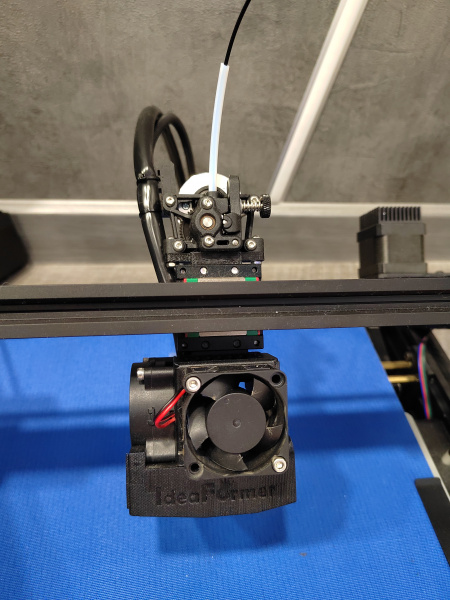

В конечном итоге голова стала выглядеть вот так:

На таком варианте я и остановился.

Надеюсь, описание моих приключений будет кому-нибудь полезно. Всем удачи и пока!

В предыдущих сериях:

IdeaFormer IR3 V1 - обзор и первая печать

IdeaFormer IR3 V1 - решение проблемы смещающихся слоёв

Еще до пересборки головы моего старичка Tevo Tornado, я задумался поставить директ на «ленточник». У него тоже периодически случались пробки, что меня достаточно сильно нервировало т.к. это принтер, специально предназначенный под большую долгую печать. А печатать часов двадцать какую-нибудь половинку меча и запороть её в конце ой как обидно.

В общем, решил начать с установки директ экструдера, а там как пойдёт.

Особо не раздумывая заказал готовую голову от производителя принтера, вот такую:

Там из всей установки – четыре болта перекрутить, да шаги откалибровать через менюшку. Изи пизи.

Получил, покрутил в руках и пошел ставить. Как и ожидалось, установка никаких проблем не представляла – откручиваем старую голову, прикручиваем новую, калибруем esteps и ток мотора, готово.

Попечатал тестовые кубики да на том и успокоился.

Конец.

Шутка, конечно. Был бы там конец – статьи бы не было, как вы понимаете.

А тут для принтера появилось задание – нужно распечатать здоровенный меч для Макрофаги из «Работы клеток».

Отслайсил, запустил печать, понаблюдал пару часиков и пошел спать.

Утром меня ожидала безрадостная картина. Две третьих детали отпечатано, дальше принтер гоняет голову в холостую. Опять пробка. Зараза.

Да и поверхность детали не сказать, что очень ровная на ощупь …

Снял голову, разобрал, изучаю:

Нагревательный кубик связан с податчиком пластика черед два болтика М2 и коротенькое горло.

Алюминиевый корпус экструдера служит теплоотводом для горла и шаговика формата Nema14 «блинчик». И греется в нижней части довольно серьёзно, надо сказать.

За обдув отвечает маленький кулер 30х30, направленный на небольшое оребрение.

Горло оказалось не сквозным, но с кусочком PTFE трубки. Трубка, кстати, не привычная 4\2, а 3\2, что несколько усложняет процесс поиска замены.

На фото заметно, что один из концов трубки слегка деформирован. Вероятно, он и мешал движению пластика, плюс перегрев горла – вот вам и пробка.

У меня чисто случайно нашелся небольшой кусок трубки нужного размера, так что получилось заменить сразу, без многодневного ожидания посылки с алиэкспресса.

Кроме этого, я решил сменить штатный обдув на более производительный кулер размером 40х40 на шарикоподшипниках.

Разметка и сверление.

Жутка дыра.

Приведение дыры к немного менее жуткому виду.

Т.к. корпус алюминиевый, я просто с силой закрутил винты в ранее просверленные отверстия – они сами нарезали себе резьбу.

Немного расширил вырез для прокладки провода питания, собрал и перезапустил печать.

Иии-и-и… чтобы вы думали? Правильно, пошел нафиг. Всё повторилось.

Ладно, мы пойдём другим путём. Решил переделывать старую голову под E3D V6 с биметаллом.

Разобрал бошку и начал изучать что тут и как.

Оказалось, что всё, в принципе, легко: держатель радиатора совместим, резьбы у нагревательного кубика аналогичные, только сам кубик зеркальный.

Получилась эдакая смесь ежа с ужом: радиатор и горло от E3D V6, кубик и сопло – родные.

Радиатор чуть выпирает за габариты корпуса, что мешает установке задней защитной панельки. Да и фиг с ней, в целом-то.

Но ведь старая голова под боудэн, а мне хочется директ. Минута поисков на thingeverse и вот оно решение – адаптер для установки Sherpa mini на IdeaFormer IR3.

А шерпа у меня как раз есть – я её покупал для Tevo Tornado, но еще не успел поставить.

Напечатал крепление из черного PETG с заполнением в 100% и прикрутил на принтер.

После установки пришлось немного поиграть проводами в процессе поиска нужной комбинации, но это мелочи.

Откалибровался и запустил печать всё той же многострадальной детали.

И фиг там.

Мёртвой пробки нет, но деталь сильно полосатая от пропусков. Штатного обдува всё-таки не хватает даже на E3D V6.

Пришлось варварски иссверлить и этот корпус под кулер 40х40, а также закрыть парой кусочков EVA лишние прорези, которые могут отклонять часть потока воздуха мимо радиатора.

Этот корпус стальной, так что нарезать резьбу винтом не прокатило – пришлось использовать гайки.

Плюс ко всему слегка снизил температуру печати (с 210 до 205 градусов) и запустил новый тест.

Тут уже всё прошло как надо – две детали по 16 часов, а потом и сам корпус меча на два с половиной дня печати вышли без нареканий.

Вот, вот она мечуга моей мечты – ЗДОРОВЕННАЯ!

В конечном итоге голова стала выглядеть вот так:

На таком варианте я и остановился.

Надеюсь, описание моих приключений будет кому-нибудь полезно. Всем удачи и пока!

0 2381

Добавлен 30 июнь 2023, 2 года 7 месяцев назад

Все статьи цикла

На этот раз у меня для вас не совсем обычная статья – я буду рассказывать о своём новом 3D-принтере IdeaFormer IR3 V1 и приключениях...

Это вторая часть статьи про мой новый принтер конвейерного типа. Тут я расскажу, как поймал проблему со смещением слоёв и искал её...

IdeaFormer IR3 V1 - директ экструдер

Продолжаю рассказ о моих приключениях с ленточным принтером IdeaFormer IR3 V1. На этот раз речь пойдёт про директ.

Это четвёртая статья о моём конвейерном принтере, в которой я буду описывать свой опыт перехода на прошивку Клиппер и некоторые...

Другие статьи

Крафт для корпоратива подруги. Быстро и просто дополняем образ индианки.

Рассказываю про создание фентезийного "драконьего" меча с использованием генеративных нейросетей для создания части 3D-модели.

Рассказываю о изготовлении рапиры персонажа Luocha из игры Honkai: Star Rail, которую я делал для своего косплея.

Войдите или зарегистрируйтесь, чтобы оставлять комментарии