IdeaFormer IR3 V1 - решение проблемы смещающихся слоёв

Статья из цикла "Конвейерный 3D принтер IdeaFormer IR3 V1"

Всем привет! Это вторая часть статьи про мой новый принтер конвейерного типа. Тут я расскажу, как поймал проблему со смещением слоёв и искал её причину.

В предыдущей серии я получил принтер, заменил повреждённые при транспортировке детали и сделал первую тестовую печать. Теперь пришло время использовать принтер по назначению – напечатаю ка я что-нибудь длинное.

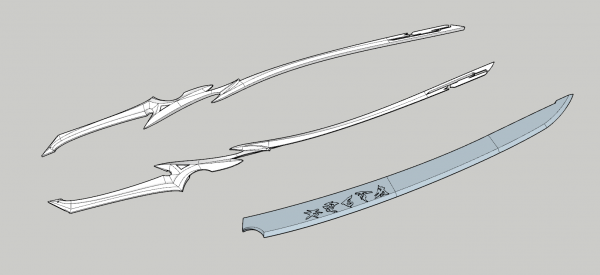

Выбор пал на свеженарисованный демонический меч персонажа Yone из игры League of Legends.

Мечуга довольно замороченной формы и с подсветкой лезвия – очень хороший тестовый образец.

Немного повозившись с настройкой нового для меня слайсера (ideaMaker), я запустил печать.

Поначалу всё шло отлично – слои ровные, адгезия хорошая. Печатать только долго – программа даёт ориентировку в 21 час на первую из трёх частей меча.

Понаблюдал несколько часов и лёг спать.

На следующий день первым делом пошел проверять – что там и как. А принтер печатает какую-то херню, да еще и стол карябает. Непорядок.

Остановил печать, снял деталь, осматриваю. Вся печать в дефектах и как-то странно загнут край.

Смещение слоёв есть как по X так и по Y.

Списываю дефект на непритёртую механику и перезапускаю печать.

Спустя 12 часов 20 минут …

В этот раз дефектов уже меньше, но они подозрительным образом сконцентрированы в тех же местах, что и на прошлой попытке. И времени от начала печати до их появления прошло столько же.

Мысленно перебираю основные причины смещения слоёв:

Некорректная натяжка ремней

Заедающие направляющие

Разболтанные шпули на оси двигателей

Перегрев контроллера

Перегрев драйверов двигателей

Перегрев двигателей

Недостаточное питание двигателей

Что ж, буду проверять всё.

Подёргал ремни – звучат как басовые струны, ОК. Шпули на движках затянуты намертво. Каретки катаются по направляющим без заеданий.

Видимо, с механикой всё в порядке. Перегрев? Сами движки я несколько раз проверял во время печати – немного тёплые, градусов на 40-45, проблема не в них.

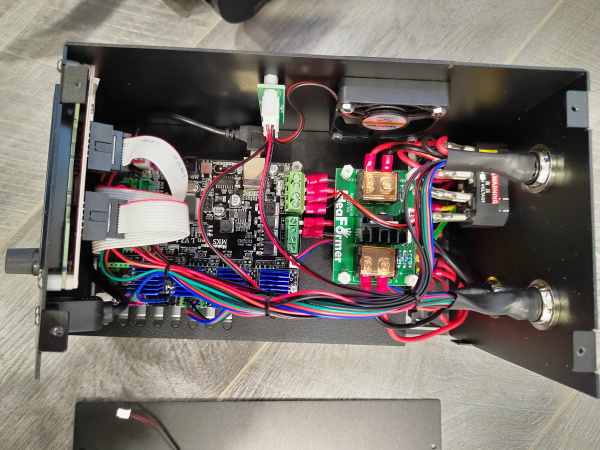

Лезу в блок управления.

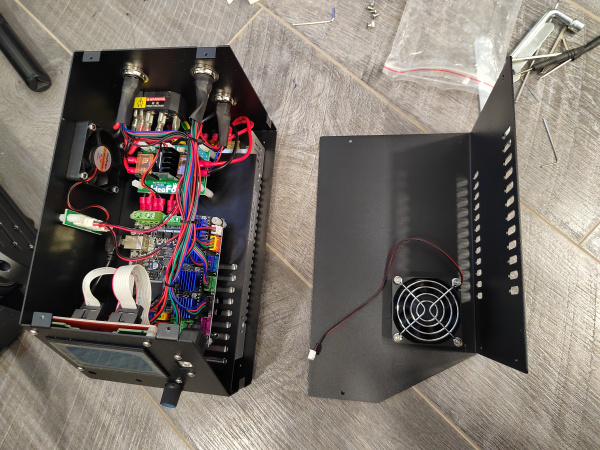

Крышка держится на шести винтах и откидывается в бок, очень удобно.

Внутри всё достаточно компактно и аккуратно – провода уложены в косы и стянуты хомутиками, ничего не болтается. На всех концах надеты НШВИ. Контакты разъёмов в термоусадке.

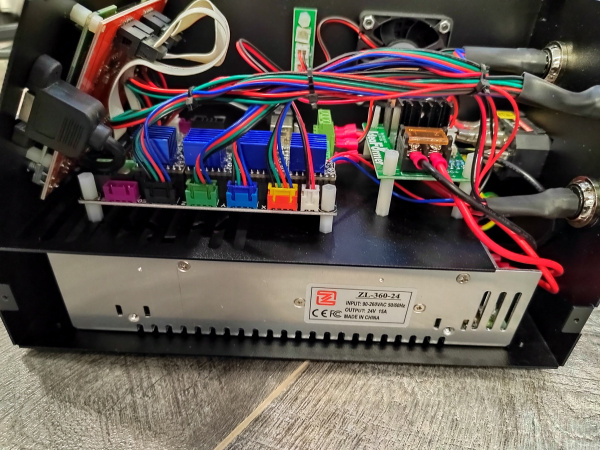

За сборку – твёрдая пятёрка. Еще бы блок питания на MeanWell поменять, было бы совсем круто.

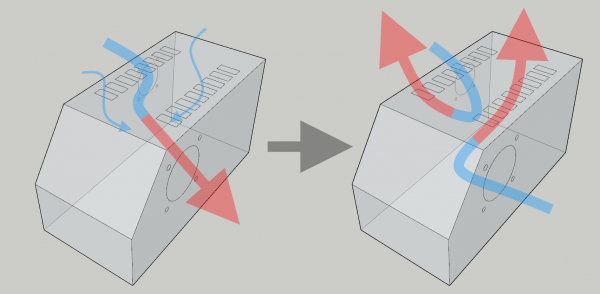

Охлаждается это всё двумя вентиляторами – слева на вдув, справа на выдув. Левый прикрыт пылезащитной накладкой.

Снимаю накладку – она существенно сокращает воздушный поток.

Переворачиваю правый вентилятор – теперь он тоже дует внутрь блока, при чём поток от него попадает прямо на драйвера двигателей.

Клею на «Атмегу» небольшой радиатор – лишним не будет.

Своими действиями я изменил схему движения потоков воздуха внутри блока управления, что, на мой взгляд, должно положительно сказаться на его охлаждении.

Собираю всё обратно и перезапускаю печать.

Спустя время вижу уже знакомую картину …

Да что ж такое-то?!

На всех трёх напечатанных деталях дефекты чётко в одних и тех же местах. Перегрев исключен, механика в порядке. Да и не могут эти причины давать одинаковый сбой каждый раз.

Может, виноват G-Code?

Беру подготовленный к печати файл и вырезаю из него часть кода, отвечающую за печать проблемной области – так мне не нужно будет ждать по 12 часов для проверки каждой новой теории.

Запускаю на печать этот кусочек и внимательно наблюдаю за происходящим. И вы знаете что? Никаких проблем. Вообще. Всё отпечаталось отлично.

Единственное что, во время печати я заметил несколько резких разнонаправленных рывков печатающей головки.

Может быть, заводские настройки рывка и ускорения слишком велики, принтер работает на пределе и, после нагрева компонентов, на каких-то участках уже не может осилить резкие перемещения?

Смотрю что там в настройках: Jerk: 8, Acceleration: 1000

Ерунда какая-то. У меня на стареньком Tevo Tornado и то больше, а у него кинематика Prusa («дрыгостол»).

Странно. Ну ладно, уменьшаю Jerk с 8 до 5 и Acceleration с 1000 до 800, так же повышаю Driver current с 800 до 1100 – дадим на двигатель побольше мощности.

На всякий случай клею радиаторы на двигатели XYE и снова запускаю печать. Только на этот раз рассчитываю время так, чтобы увидеть, как принтер будет печатать проблемную часть.

Принтер подбирается к проблемной области – я сгибаюсь в форме креветки и прилипаю взглядом к соплу. Чтобы ничего не пропустить – пишу видео на телефон.

Во время печати контура сопло прижимает деталь к столу, но стоит ему отойти – конвейерная лента выгибается и приподнимает деталь. Рано или поздно, сопло бьётся об край детали при пересечении внутренней полости.

Только раньше двигателям не хватало мощности это «проглотить» и слой смещался, а сейчас печать продолжается примерно в том же месте. Еще немного понаблюдав, я ушел спать.

Утром я видел полностью напечатанную деталь без сдвигов! Кажется.

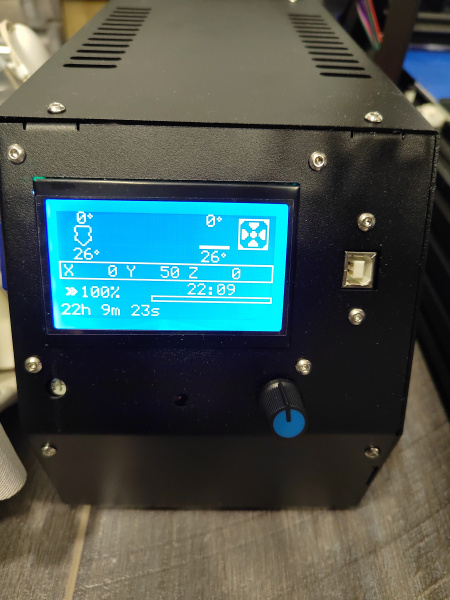

Печать заняла 22 часа 9 минут.

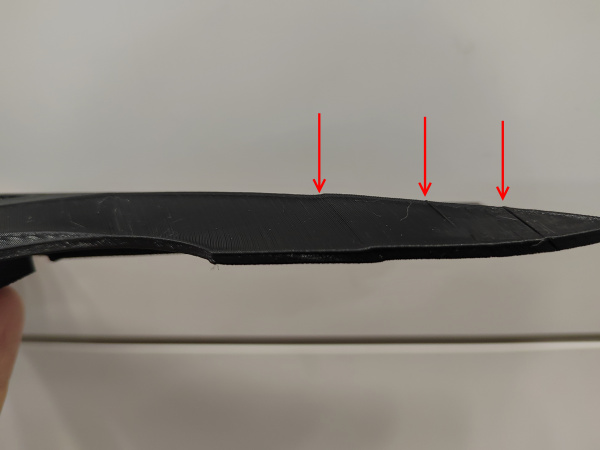

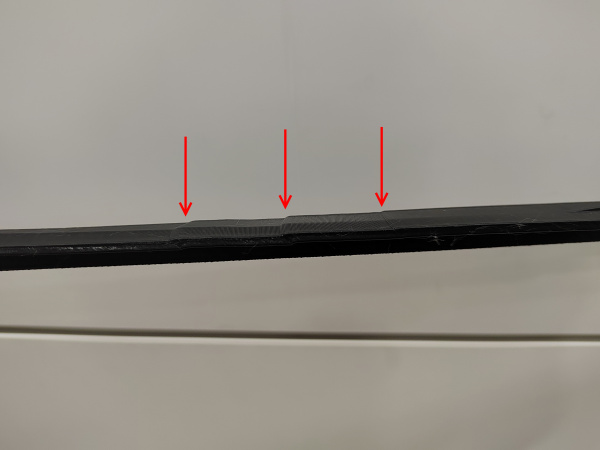

Первая цельная деталь напечатана почти без проблем. Почти.

При внимательном осмотре заметны вертикальные смещения и не до конца спёкшиеся слои. По одному такому дефекту деталь и сломалась при проверке прочности.

Эти дефекты возникают именно из-за «хлопанья ленты» - это основная причина. Мои действия помогли уменьшить вероятность возникновения сдвигов, но главная проблема всё еще не решена.

Так из-за чего же возникает это «хлопанье ленты»?

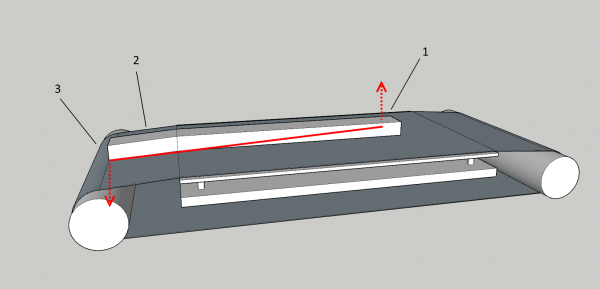

А причина вот в чём:

Деталь печатается в зоне 1 (зона печати) и, постепенно продвигаясь вместе с лентой, доходит до зоны 2 (зона изгиба). Т.к. конвейерная лента тащит деталь вниз, возникает изгибающее усилие приподнимающее конец детали в зоне 1.

Усилие тем больше, чем больше угол между линией, проведённой от точки опоры в зоне 3 (зона отрыва) к точке опоры в зоне 2 (зона изгиба).

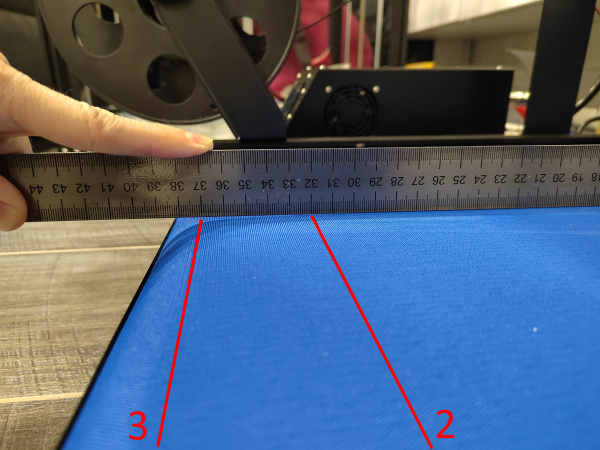

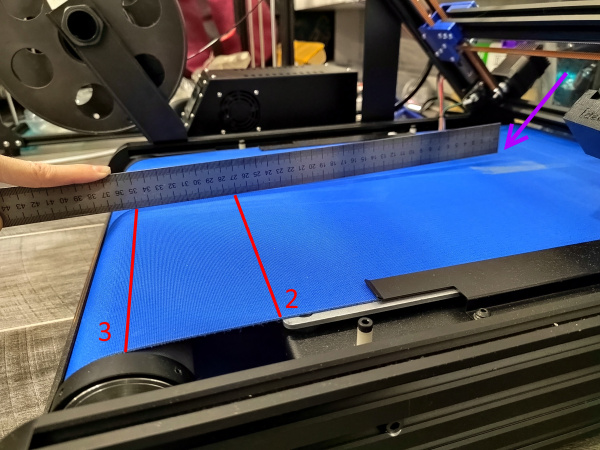

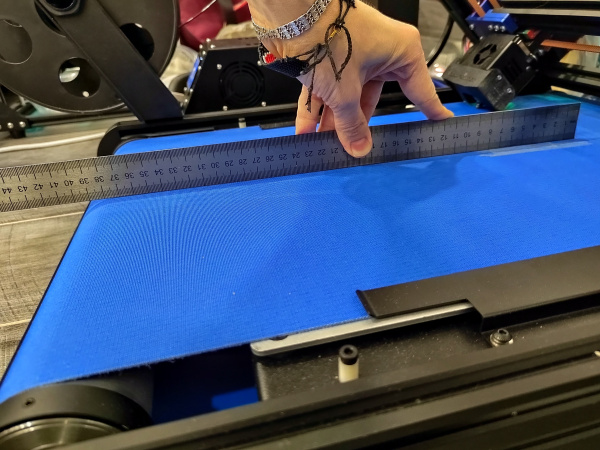

Кажется, что разница совсем небольшая, но положив линейку на точки опоры в зонах 2 и 3, становится понятно, что деталь может приподнимать ленту очень сильно!

Что делать?

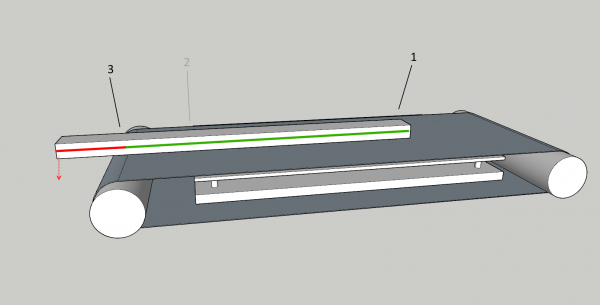

Следует максимально уменьшить влияние зоны изгиба с помощью калибровки высоты стола.

Нужно добиться такого положения нагревательного столика, чтобы его верхняя плоскость находилась на одном уровне с верхней точкой ролика натяжения конвейерной ленты.

В таком случае мы избавляемся от изгибающей силы, возникающей из-за слишком высокого положения стола.

Остаётся усилие отрыва на ролике, но оно не слишком большое, а вес уже выехавшей с ленты детали возьмёт на себя дополнительная роликовая платформа (или что-нибудь самодельное).

Теперь стала понятна причина и как её устранить.

Сначала нужно максимально затянуть винты регулировки стола, опустив его в самую нижнюю точку.

Далее по чуть-чуть поднимаем столик, контролируя линейкой его положение относительно роликов натяжения конвейерной ленты. Нужно выставить стол вровень с верхней точкой ролика.

Теперь доводим печатающую голову в крайнее левое положение, ориентируясь по листу бумаги выставляем высоту сопла относительно стола. Корректируем положение оптического концевика оси Y.

Командуем Home. Печатающая голова доезжает до концевика Х. Минимально корректируем высоту стола относительно сопла.

Готово.

Теперь ваш нагревательный стол откалиброван правильно.

Проделав все эти манипуляции, я вновь запустил печать.

Спустя 23 часа я получил идеально напечатанную половину меча.

Слои легли ровно, никаких смещений или искажения геометрии нет.

В итоге получается что-то вот такое:

Почему вообще могла возникнуть такая проблема? Мне кажется, это из-за того, что я привык к обычным 90-градусным принтерам. При калибровке стола я выставляю его положение только относительно сопла. Мне нужно правильное расстояние между соплом и столом, но мне неважно в каком положении по вертикали оно будет достигнуто. В случае же конвейерного принтера, стол сначала должен занять правильное положение по отношению к роликам ленты, а уже во вторую очередь настраивается положение сопла.

Я потратил полкатушки пластика, но приобрёл ценный опыт и научился обращаться с конвейерным принтером. Теперь я делюсь этим опытом с вами.

Такие вот дела ^_~

Часть третья - установка директа

В предыдущей серии я получил принтер, заменил повреждённые при транспортировке детали и сделал первую тестовую печать. Теперь пришло время использовать принтер по назначению – напечатаю ка я что-нибудь длинное.

Выбор пал на свеженарисованный демонический меч персонажа Yone из игры League of Legends.

Мечуга довольно замороченной формы и с подсветкой лезвия – очень хороший тестовый образец.

Немного повозившись с настройкой нового для меня слайсера (ideaMaker), я запустил печать.

Поначалу всё шло отлично – слои ровные, адгезия хорошая. Печатать только долго – программа даёт ориентировку в 21 час на первую из трёх частей меча.

Понаблюдал несколько часов и лёг спать.

На следующий день первым делом пошел проверять – что там и как. А принтер печатает какую-то херню, да еще и стол карябает. Непорядок.

Остановил печать, снял деталь, осматриваю. Вся печать в дефектах и как-то странно загнут край.

Смещение слоёв есть как по X так и по Y.

Списываю дефект на непритёртую механику и перезапускаю печать.

Спустя 12 часов 20 минут …

В этот раз дефектов уже меньше, но они подозрительным образом сконцентрированы в тех же местах, что и на прошлой попытке. И времени от начала печати до их появления прошло столько же.

Мысленно перебираю основные причины смещения слоёв:

Что ж, буду проверять всё.

Подёргал ремни – звучат как басовые струны, ОК. Шпули на движках затянуты намертво. Каретки катаются по направляющим без заеданий.

Видимо, с механикой всё в порядке. Перегрев? Сами движки я несколько раз проверял во время печати – немного тёплые, градусов на 40-45, проблема не в них.

Лезу в блок управления.

Крышка держится на шести винтах и откидывается в бок, очень удобно.

Внутри всё достаточно компактно и аккуратно – провода уложены в косы и стянуты хомутиками, ничего не болтается. На всех концах надеты НШВИ. Контакты разъёмов в термоусадке.

За сборку – твёрдая пятёрка. Еще бы блок питания на MeanWell поменять, было бы совсем круто.

Охлаждается это всё двумя вентиляторами – слева на вдув, справа на выдув. Левый прикрыт пылезащитной накладкой.

Снимаю накладку – она существенно сокращает воздушный поток.

Переворачиваю правый вентилятор – теперь он тоже дует внутрь блока, при чём поток от него попадает прямо на драйвера двигателей.

Клею на «Атмегу» небольшой радиатор – лишним не будет.

Своими действиями я изменил схему движения потоков воздуха внутри блока управления, что, на мой взгляд, должно положительно сказаться на его охлаждении.

Собираю всё обратно и перезапускаю печать.

Спустя время вижу уже знакомую картину …

Да что ж такое-то?!

На всех трёх напечатанных деталях дефекты чётко в одних и тех же местах. Перегрев исключен, механика в порядке. Да и не могут эти причины давать одинаковый сбой каждый раз.

Может, виноват G-Code?

Беру подготовленный к печати файл и вырезаю из него часть кода, отвечающую за печать проблемной области – так мне не нужно будет ждать по 12 часов для проверки каждой новой теории.

Запускаю на печать этот кусочек и внимательно наблюдаю за происходящим. И вы знаете что? Никаких проблем. Вообще. Всё отпечаталось отлично.

Единственное что, во время печати я заметил несколько резких разнонаправленных рывков печатающей головки.

Может быть, заводские настройки рывка и ускорения слишком велики, принтер работает на пределе и, после нагрева компонентов, на каких-то участках уже не может осилить резкие перемещения?

Смотрю что там в настройках: Jerk: 8, Acceleration: 1000

Ерунда какая-то. У меня на стареньком Tevo Tornado и то больше, а у него кинематика Prusa («дрыгостол»).

Странно. Ну ладно, уменьшаю Jerk с 8 до 5 и Acceleration с 1000 до 800, так же повышаю Driver current с 800 до 1100 – дадим на двигатель побольше мощности.

На всякий случай клею радиаторы на двигатели XYE и снова запускаю печать. Только на этот раз рассчитываю время так, чтобы увидеть, как принтер будет печатать проблемную часть.

Принтер подбирается к проблемной области – я сгибаюсь в форме креветки и прилипаю взглядом к соплу. Чтобы ничего не пропустить – пишу видео на телефон.

Во время печати контура сопло прижимает деталь к столу, но стоит ему отойти – конвейерная лента выгибается и приподнимает деталь. Рано или поздно, сопло бьётся об край детали при пересечении внутренней полости.

Только раньше двигателям не хватало мощности это «проглотить» и слой смещался, а сейчас печать продолжается примерно в том же месте. Еще немного понаблюдав, я ушел спать.

Утром я видел полностью напечатанную деталь без сдвигов! Кажется.

Печать заняла 22 часа 9 минут.

Первая цельная деталь напечатана почти без проблем. Почти.

При внимательном осмотре заметны вертикальные смещения и не до конца спёкшиеся слои. По одному такому дефекту деталь и сломалась при проверке прочности.

Эти дефекты возникают именно из-за «хлопанья ленты» - это основная причина. Мои действия помогли уменьшить вероятность возникновения сдвигов, но главная проблема всё еще не решена.

Так из-за чего же возникает это «хлопанье ленты»?

А причина вот в чём:

Деталь печатается в зоне 1 (зона печати) и, постепенно продвигаясь вместе с лентой, доходит до зоны 2 (зона изгиба). Т.к. конвейерная лента тащит деталь вниз, возникает изгибающее усилие приподнимающее конец детали в зоне 1.

Усилие тем больше, чем больше угол между линией, проведённой от точки опоры в зоне 3 (зона отрыва) к точке опоры в зоне 2 (зона изгиба).

Кажется, что разница совсем небольшая, но положив линейку на точки опоры в зонах 2 и 3, становится понятно, что деталь может приподнимать ленту очень сильно!

Что делать?

Следует максимально уменьшить влияние зоны изгиба с помощью калибровки высоты стола.

Нужно добиться такого положения нагревательного столика, чтобы его верхняя плоскость находилась на одном уровне с верхней точкой ролика натяжения конвейерной ленты.

В таком случае мы избавляемся от изгибающей силы, возникающей из-за слишком высокого положения стола.

Остаётся усилие отрыва на ролике, но оно не слишком большое, а вес уже выехавшей с ленты детали возьмёт на себя дополнительная роликовая платформа (или что-нибудь самодельное).

Теперь стала понятна причина и как её устранить.

Правильный порядок калибровки стола

Сначала нужно максимально затянуть винты регулировки стола, опустив его в самую нижнюю точку.

Далее по чуть-чуть поднимаем столик, контролируя линейкой его положение относительно роликов натяжения конвейерной ленты. Нужно выставить стол вровень с верхней точкой ролика.

Теперь доводим печатающую голову в крайнее левое положение, ориентируясь по листу бумаги выставляем высоту сопла относительно стола. Корректируем положение оптического концевика оси Y.

Командуем Home. Печатающая голова доезжает до концевика Х. Минимально корректируем высоту стола относительно сопла.

Готово.

Теперь ваш нагревательный стол откалиброван правильно.

Проделав все эти манипуляции, я вновь запустил печать.

Спустя 23 часа я получил идеально напечатанную половину меча.

Слои легли ровно, никаких смещений или искажения геометрии нет.

В итоге получается что-то вот такое:

Почему вообще могла возникнуть такая проблема? Мне кажется, это из-за того, что я привык к обычным 90-градусным принтерам. При калибровке стола я выставляю его положение только относительно сопла. Мне нужно правильное расстояние между соплом и столом, но мне неважно в каком положении по вертикали оно будет достигнуто. В случае же конвейерного принтера, стол сначала должен занять правильное положение по отношению к роликам ленты, а уже во вторую очередь настраивается положение сопла.

Я потратил полкатушки пластика, но приобрёл ценный опыт и научился обращаться с конвейерным принтером. Теперь я делюсь этим опытом с вами.

Такие вот дела ^_~

Часть третья - установка директа

#3d принтер, #обзор, #ideaformer ir3

4 3934

Добавлен 20 янв. 2023, 3 года назад

Все статьи цикла

На этот раз у меня для вас не совсем обычная статья – я буду рассказывать о своём новом 3D-принтере IdeaFormer IR3 V1 и приключениях...

IdeaFormer IR3 V1 - решение проблемы смещающихся слоёв

Это вторая часть статьи про мой новый принтер конвейерного типа. Тут я расскажу, как поймал проблему со смещением слоёв и искал её...

Продолжаю рассказ о моих приключениях с ленточным принтером IdeaFormer IR3 V1. На этот раз речь пойдёт про директ.

Это четвёртая статья о моём конвейерном принтере, в которой я буду описывать свой опыт перехода на прошивку Клиппер и некоторые...

Другие статьи

Оп! Готова статья с кратким описанием процесса изготовления аксессуаров на дочек из "резидента". Дочитавшим до конца - приятный...

Всем привет! Сейчас мы быстренько рассмотрим, как можно делать небольшие перьевые крылья для косплея. А делать будем крылья...

Всем привет! Сейчас я расскажу, как я делал нагинату Райден для моей милой Nikkol

Dyatel

Извините что не по теме. Можно ли диcи перевести на erth хост?а то последний выходит из nslookup

8 февр. 2023 в 12:42

TheRaven

Dyatel, в смысле перебиндить dc.aqproject.ru только на р-телекомовский линк? Сейчас на домене два 2 ip для резервирования. Давай в личку лучше.

8 февр. 2023 в 13:44

Dyatel

Отправил

13 февр. 2023 в 16:35

wom

Добрый день. Был бы благодарен за инфу по настройке такого девайса, как ir v3. Над столом с бубном выплясываю, все равно рано или поздно смещает слои.....

10 май 2023 в 16:46

Войдите или зарегистрируйтесь, чтобы оставлять комментарии