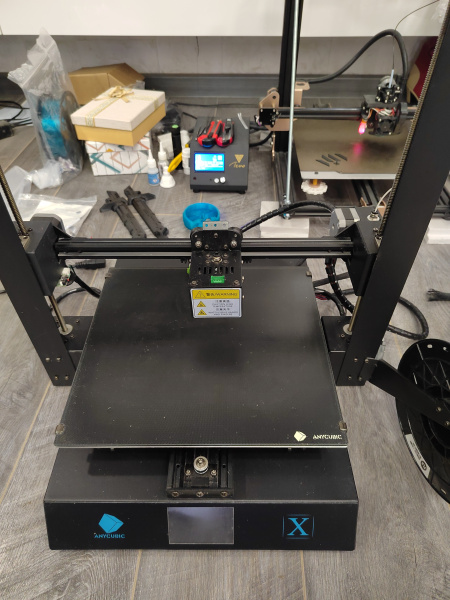

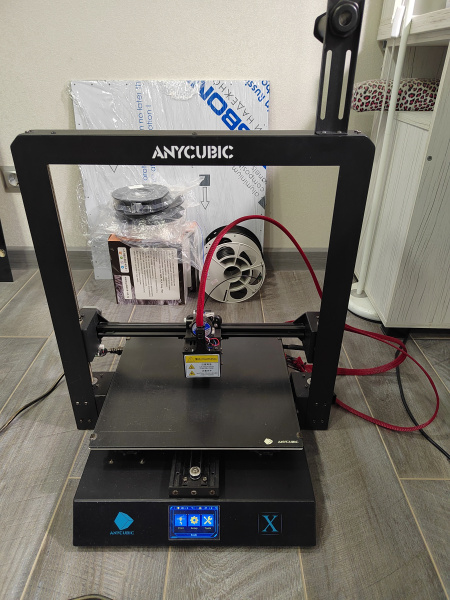

Апгрейд Anycubic Mega X для RossoFiore

Всем привет! Недавно RossoFiore пожаловалась на плохую работу её 3D-принтера – пропуски при печати и периодически возникающую ошибку «T0 sensor abnormal».

Я уже как-то занимался её принтером – менял драйвера на «тихие» и с тех пор к принтеру не прикасался. Что ж, настало время технического обслуживания.

Первым делом прозваниваю косу проводов головы и осматриваю разъёмы подключения – провода вроде бы в порядке, разъёмы без следов подгорания.

Температуру принтер показывает корректно, но держит её как-то не очень четко.

Т.к. в меню нет опции калибровки PID – делаю это «печатью» gco-файла.

ОК, температура хотенда стабильна.

Теперь разберёмся с пропусками и плохой запечаткой моделей.

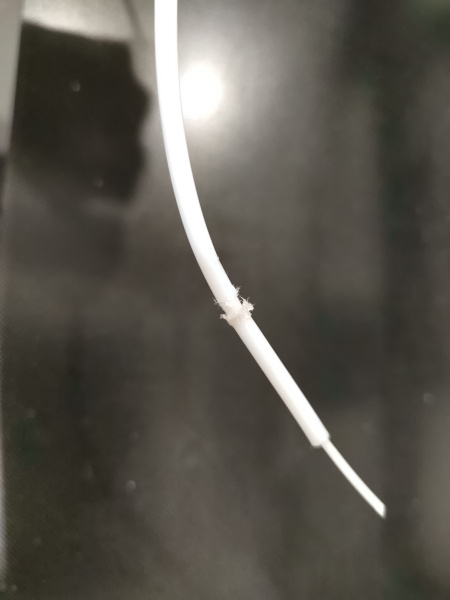

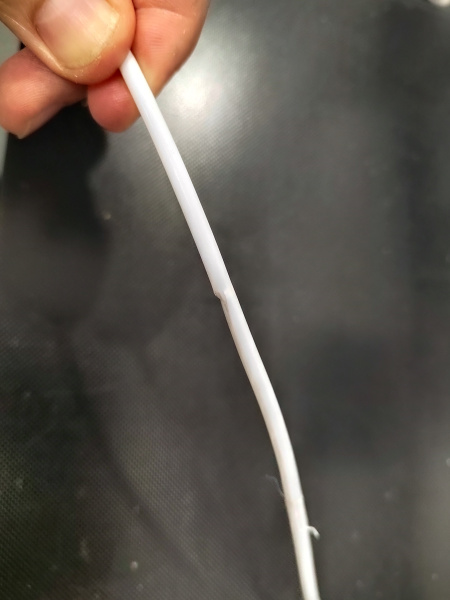

Осматриваю PTFE-трубку – протёрта и изорвана.

Ну, чего-то такого я и ожидал.

Конечно, её можно заменить и на этом успокоиться (трубки в запасах навалом), но лучше решить проблему на корню. Нет трубки – нет износа трубки.

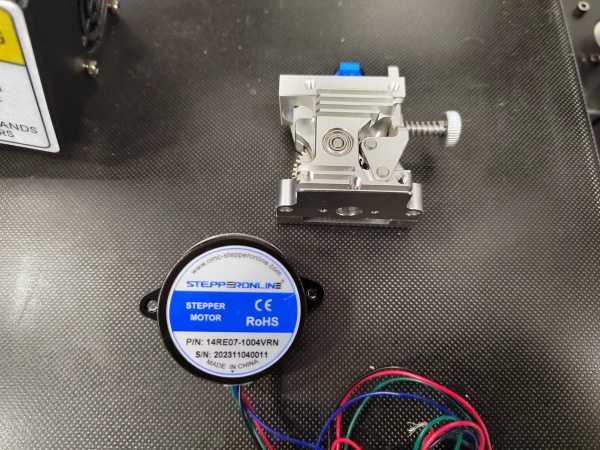

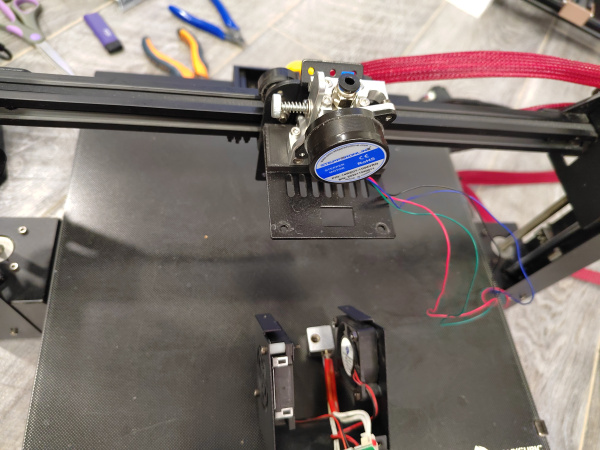

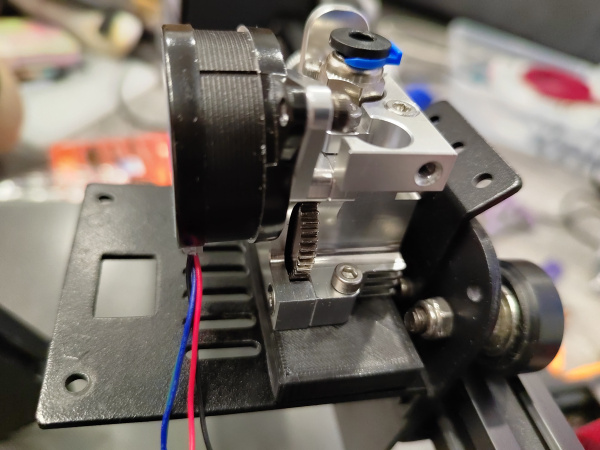

В ящике с запчастями от принтеров был откопан алюминиевый фидер, который изначально покупался для переделки IdeaFormer IR3 V1 на директ, но, в итоге, применён не был.

И «блинчик» Nema 14 от Stepperonline, пара которых была куплена за какие-то символические деньги на распродаже.

Вот их мы и применим.

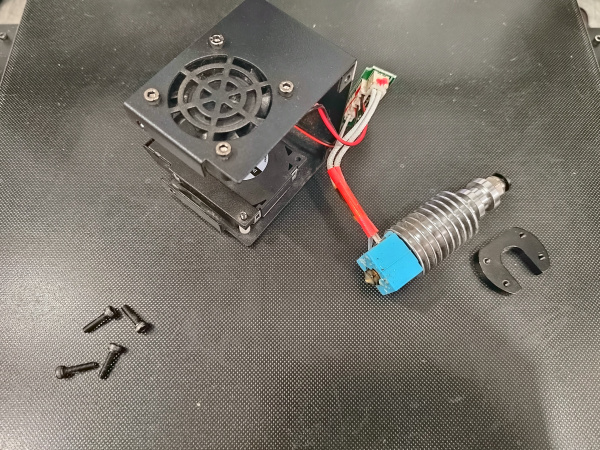

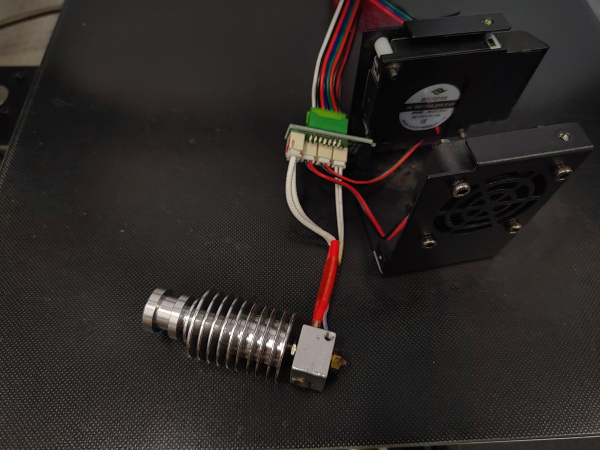

Первым делом снимаю кожух с головы и прочищаю вентиляторы охлаждения модели и радиатора.

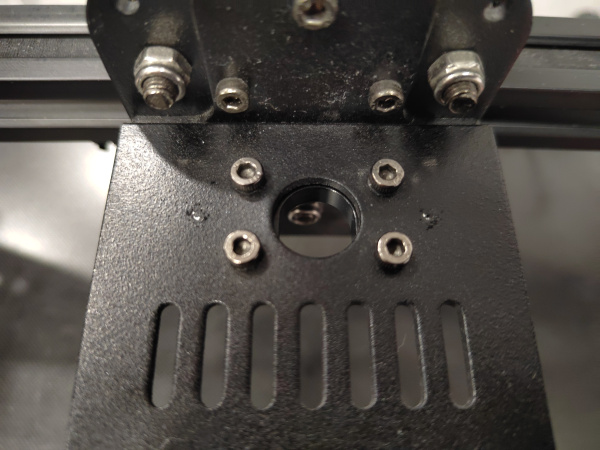

Осматриваю крепление.

Радиатор типа E3D v5 держится на четырех шестигранниках, которые притягивают его к корпусу алюминиевой «подковой».

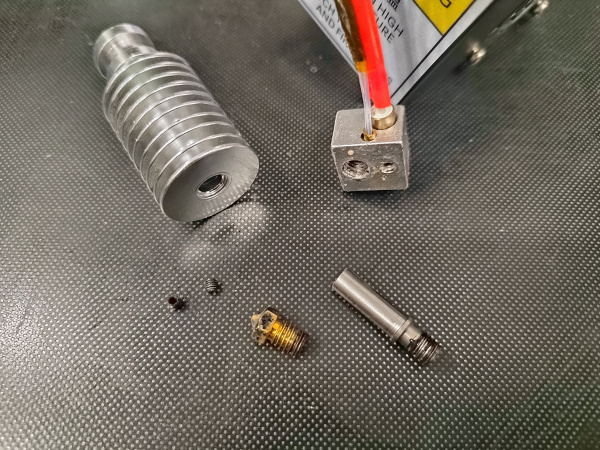

Грею хотенд, затем выкручиваю сопло и горло из кубика.

Термобарьер под E3D v5, длина гладкой части – 18мм, диаметр 6мм. Резьба М6 длиной 5.5мм.

Сопло отправляется отмачиваться в дихлорметане, а «горло» – в мусорку.

Осмотрев свои запасы биметаллических термобарьеров, понимаю, что подходящего у меня нет.

Сперва подумал сменить радиатор на v6, но тот на 8мм короче, что потащит за собой модификацию обдува, заморачиваться с чем уже не очень хотелось.

В общем, заказал «горло» на озоне и взялся за следующую задачу – крепление податчика.

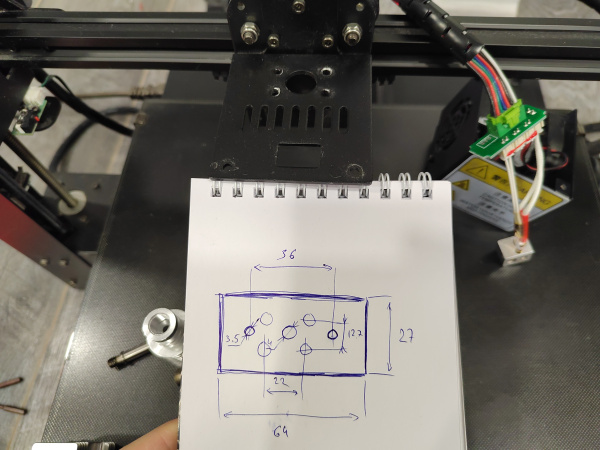

Померил, прикинул, дунул-плюнул и нарисовал вот такой эскиз для переходной пластины, которая ляжет между корпусом головы и фидером.

Идём дальше.

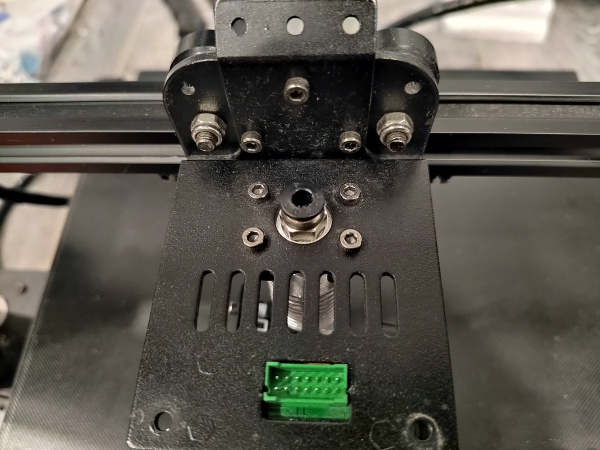

Демонтирую штатный Титан – он нам больше не понадобится (а вот рамка от его крепления еще послужит).

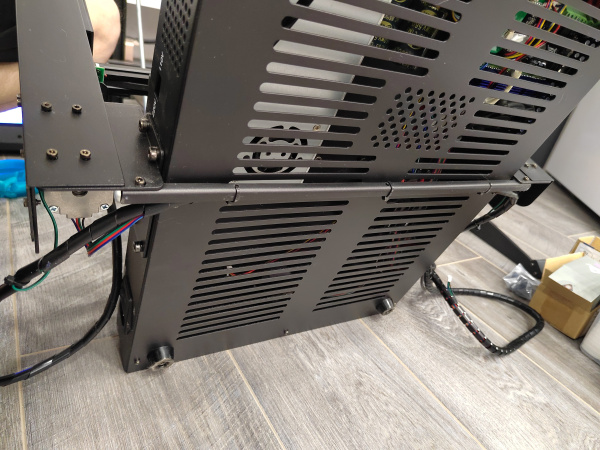

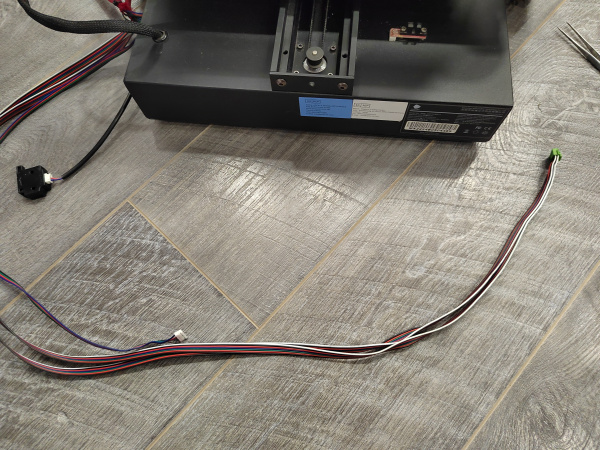

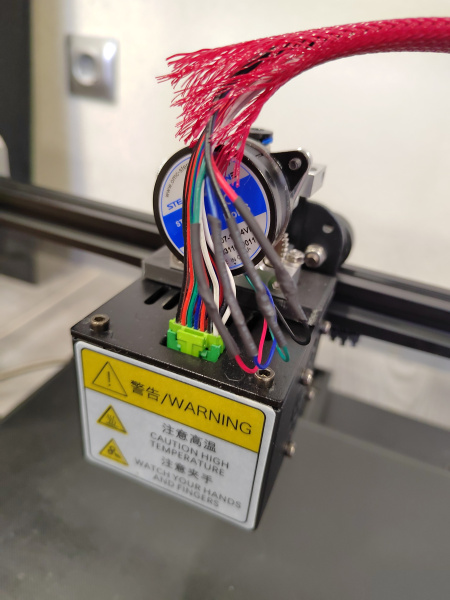

Наклоняю принтер и начинаю потрошить провода.

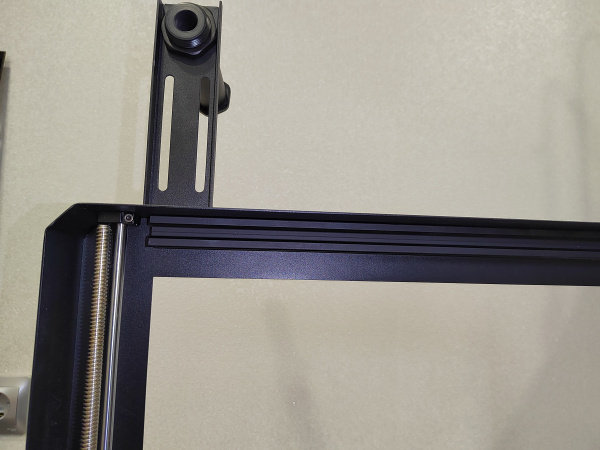

Проводка, идущая к двигателю оси X, проходит под днищем принтера, вместе с проводами концевика и двигателя левой Z-ки.

А провода, идущие к податчику, сидящему на той же балке оси Х, подходят справа.

Получается, что к балке идут аж две подвижных косы с разных сторон, что дико неудобно т.к. вынуждает резервировать больше места вокруг принтера.

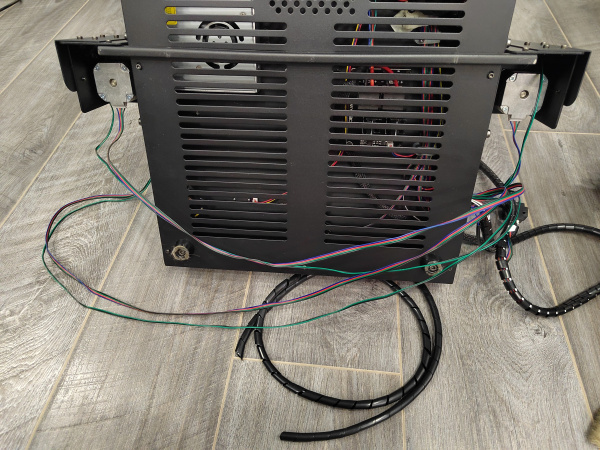

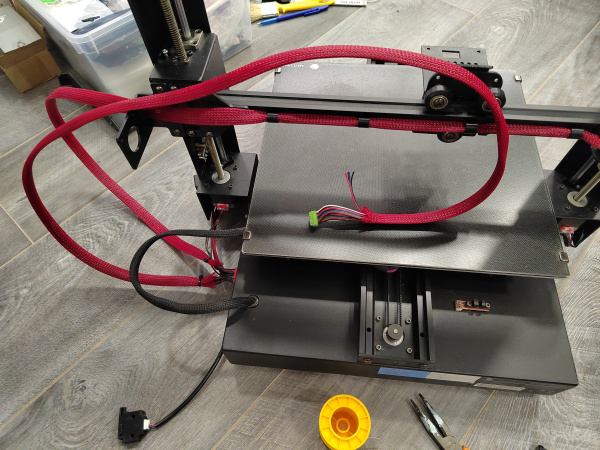

Вынимаю провода из витой оплётки и меняю её на сетчатую т.к., во первых, она мне больше нравится, а во вторых – с витой оплёткой я уже имел неприятности по части перелома жил из-за слишком малой подвижности проводов в косе.

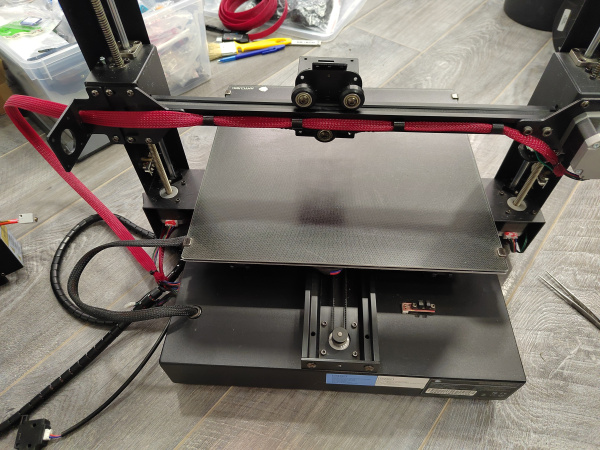

Провода двигателя и концевика поперечной оси пускаю прямо по балке, фиксируя печатными клипсами, в изобилии представленными на thingiverse.

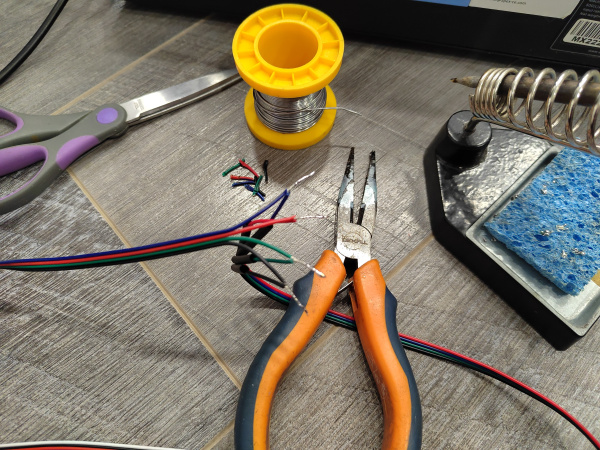

Наращиваю провод экструдера.

И в сетку его, вместе с остальной косой головы.

Таким образом подвижные провода оказываются на одной стороне, где за ними проще следить (чтобы за что-нибудь не зацепились).

А сетчатая оплётка хорошо держит форму и даёт плавный изгиб при движении.

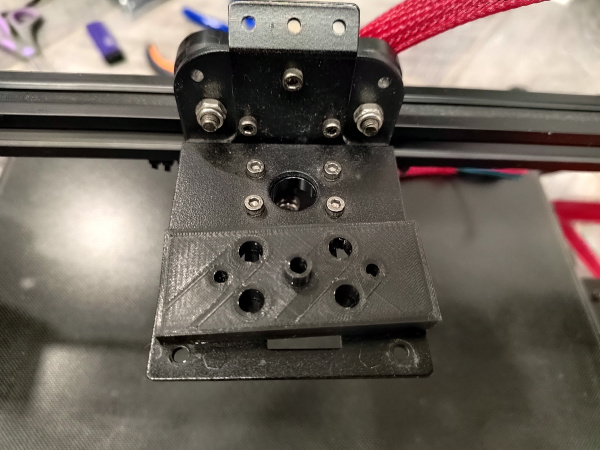

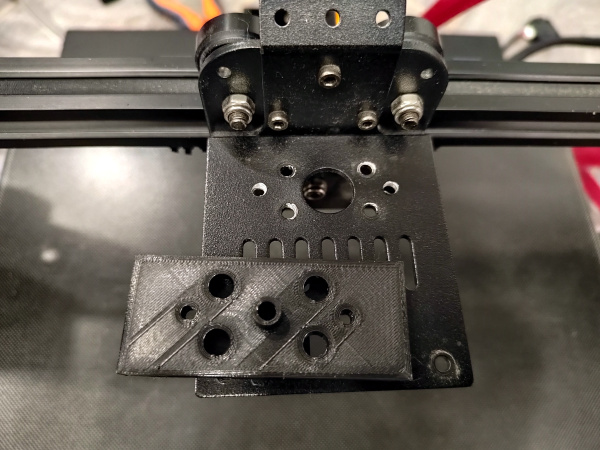

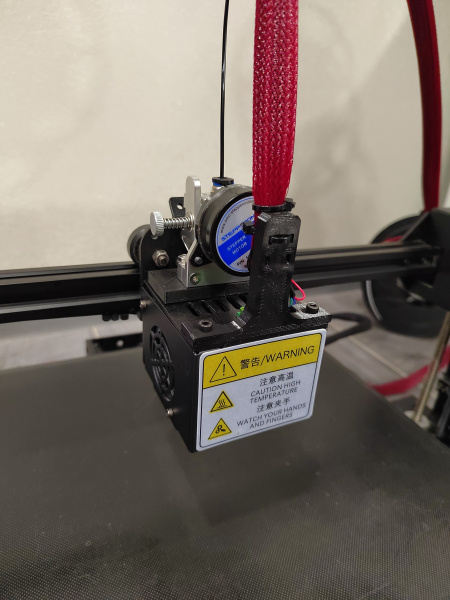

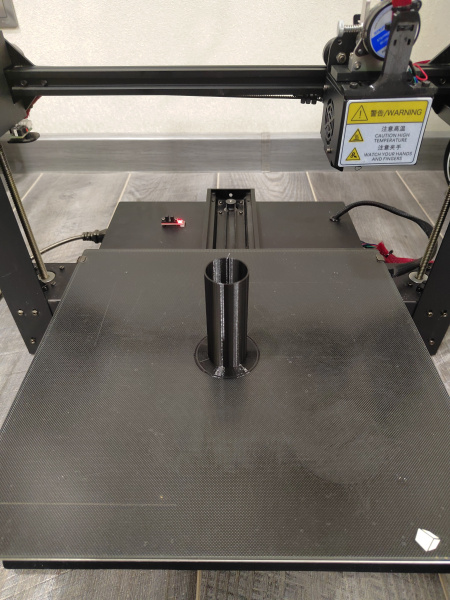

А тем временем напечаталась переходная пластина фидера.

Прикладываю, размечаю, сверлю.

Примерка прошла успешно.

Т.к. теперь подача пластика идёт прямо сверху – имеет смысл перенести крепление катушки на верхнюю перекладину.

Штатный держатель расположен максимально отвратительно, да и сам по себе «не фонтан». Шарюсь по остаткам своих принтеров и извлекаю другой.

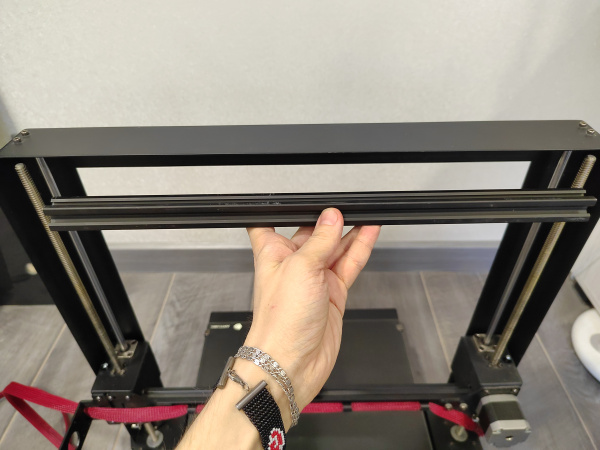

Немного покачав верхнюю перекладину, понимаю, что её нужно укреплять т.к. её может изгибать при рывках полной катушки.

Сказано – сделано. Отрезаю кусок конструкционного алюминиевого профиля 2020 …

… и прикручиваю его к перекладине на четыре шестигранника, два из которых держат стойку катушки.

Готово.

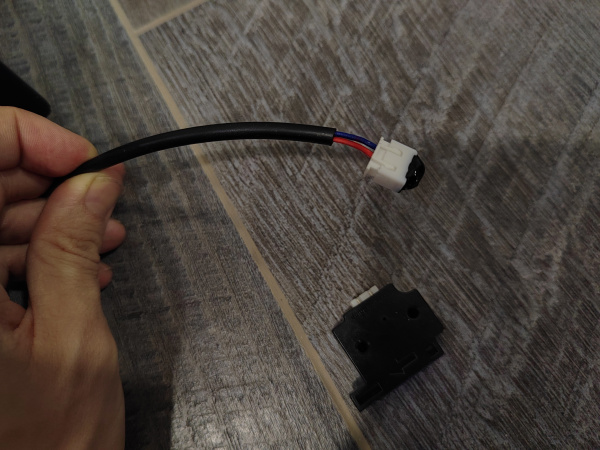

Вместо датчика наличия филамента ставлю заглушку.

Во-первых, датчик пришлось бы переносить (к катушке или на голову), а во-вторых – эти датчики склонны давать ложноположительные срабатывания.

Пока я занимался вышеозначенным, с озона приполз новый термобарьер, всего на день обогнав пару таких же с алиэкспресса.

Вкручиваю всё по своим местам, грею, протягиваю на горячую.

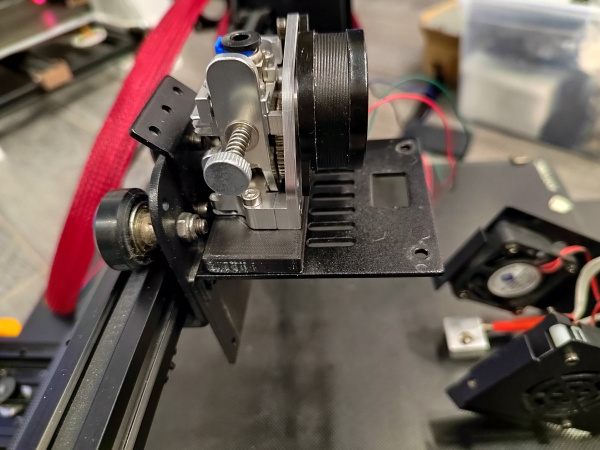

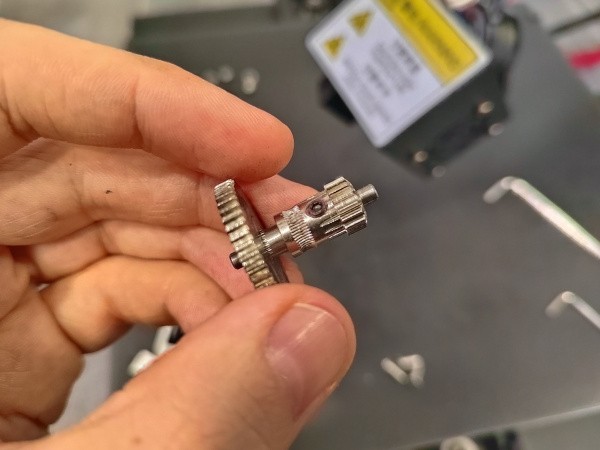

Собираю голову и проверяю работу податчика – клинит через пол-оборота большой шестерни.

Не хорошо.

«Раскидываю» фидер и нахожу виновника – раскрутился стопорный винт на ведущей шестерне захвата.

Выставляю, затягиваю, собираю всё обратно.

Быстренько рисую и прикручиваю поддержку для проводов головы, чтобы они не перегибались в районе разъёма.

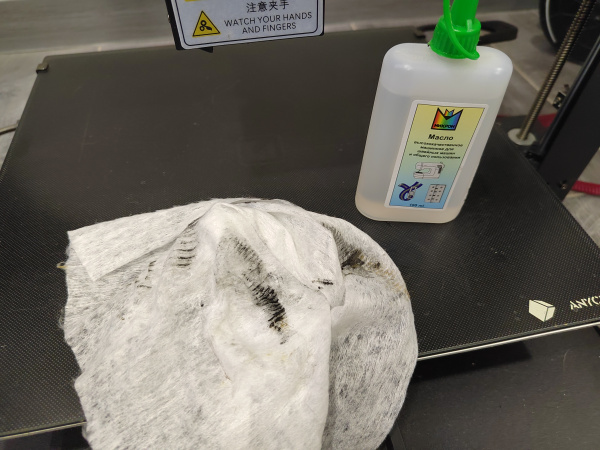

Чищу трапецеидальные винты и слегка смазываю маслом.

Настраиваю «шаги» для податчика и запускаю пробную печать.

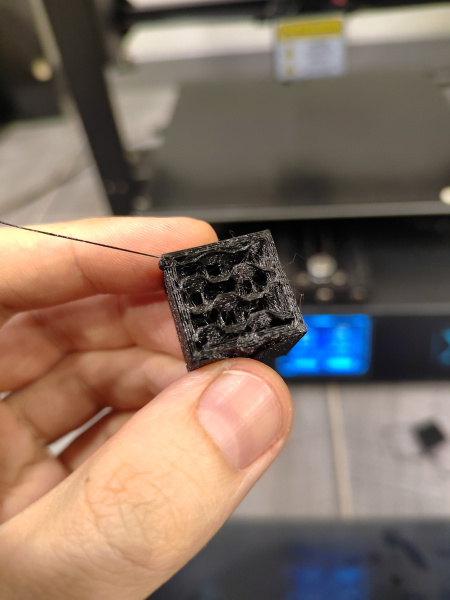

Иии…. выходит у меня какая-то дрянь, честно говоря. Кубик весь чуть ли не прозрачный. Стенки шуршат, заполнение никакое, будто туда пластика конкретно так недокладывают.

Чешу репу, много думаю. Число шагов на миллиметр для этого податчика мне известно заранее (700), в EEPROM я это значение внёс.

Может не сохранилось?

Подключаю к компу, M503 – да нет, всё на месте.

Чешу репу сильнее. Смотрю спецификацию движка и понимаю, что по распродаже я купил моторчики на 0.9 градусов, а не 1.8, как обычно. Т.е. мне нужно удвоить число шагов.

А еще нужно уменьшить ток двигателя т.к. сейчас он настроен под старый Nema 17.

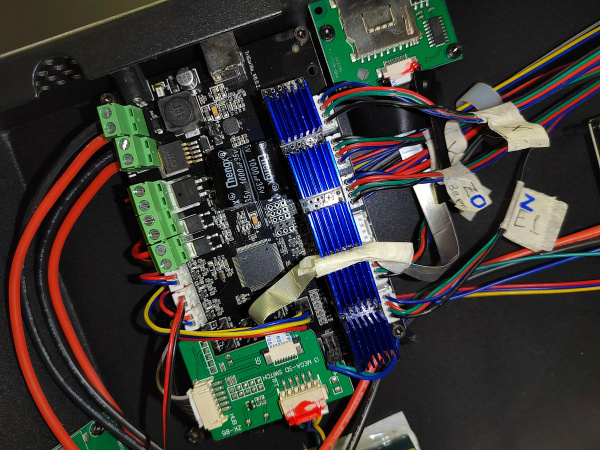

Лезу в «нутро», нахожу нужный драйвер (E0) и уменьшаю Vref до ~0.65в

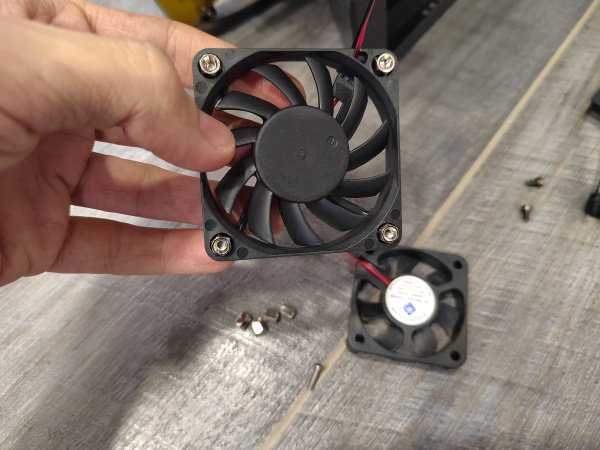

И, раз уж залез, меняю завывающий вентилятор охлаждения драйверов.

Новая вертушка больше по размерам, так что на штатное место не сядет – креплю её на перфорацию нижней крышки, притягивая через шестигранные «бочонки».

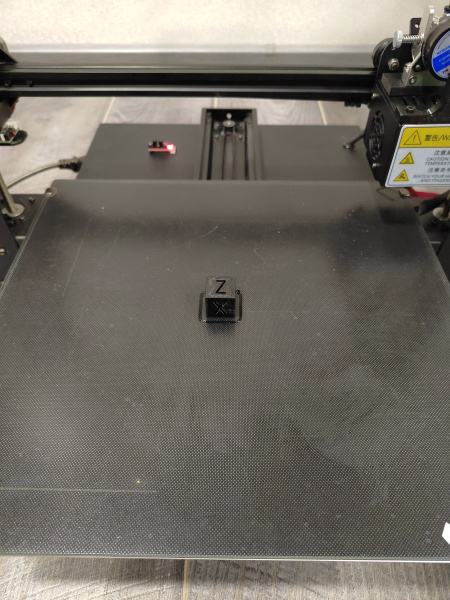

Печатаю пару тестовых моделек – куб и полый цилиндр.

В процессе замечаю, что стол и голова двигаются как-то заторможенно, а вот вертикальная ось рвётся в высь с завываниями, вставая в начальное положение нагрева.

Снова подключаю принтер к компу и корректирую лимиты по осям:

Теперь оно и шевелится быстрее и при подъёмах не гудит.

Правда, из-за возросших ускорений, стали сказываться уж очень мягкие пружины в винтах регулировки стола – меняю их на силиконовые проставки.

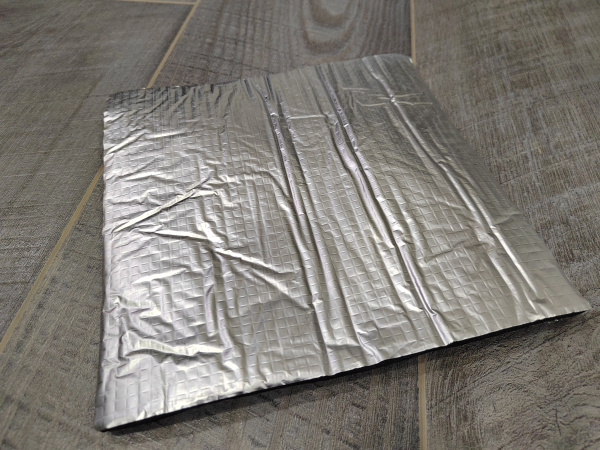

Ну, и раз уж снял столик, наклеиваю небольшой кусок теплоизоляции.

С ней стол будет несколько стабильнее держать температуру и поменьше греть корпус принтера.

И всё, конец. Остаётся немного подредактировать профиль в слайсере и вернуть принтер владельцу.

Такие дела.

Своё мнение о проделанной работе, вопросы и критику пишите в комментах. Удачи!

Я уже как-то занимался её принтером – менял драйвера на «тихие» и с тех пор к принтеру не прикасался. Что ж, настало время технического обслуживания.

Первым делом прозваниваю косу проводов головы и осматриваю разъёмы подключения – провода вроде бы в порядке, разъёмы без следов подгорания.

Температуру принтер показывает корректно, но держит её как-то не очень четко.

Т.к. в меню нет опции калибровки PID – делаю это «печатью» gco-файла.

Код

G28 ; вернуться в начало координат

G1 Y100.0 X100.0 Z5.00 F1500 ; переместить хотенд на координаты X100 Y100 Z5

M106 S255 ; включить обдув модели на 100%

M303 E0 S230 C7 U ; E0<номер экструдера> S<температура> C<циклы> U<применить полученные значения>

M106 S0 ; выключить обдув модели

M500 ; сохранить полученные значения в EEPROM

G1 Y100.0 X100.0 Z5.00 F1500 ; переместить хотенд на координаты X100 Y100 Z5

M106 S255 ; включить обдув модели на 100%

M303 E0 S230 C7 U ; E0<номер экструдера> S<температура> C<циклы> U<применить полученные значения>

M106 S0 ; выключить обдув модели

M500 ; сохранить полученные значения в EEPROM

ОК, температура хотенда стабильна.

Теперь разберёмся с пропусками и плохой запечаткой моделей.

Осматриваю PTFE-трубку – протёрта и изорвана.

Ну, чего-то такого я и ожидал.

Конечно, её можно заменить и на этом успокоиться (трубки в запасах навалом), но лучше решить проблему на корню. Нет трубки – нет износа трубки.

Переделываем на директ

В ящике с запчастями от принтеров был откопан алюминиевый фидер, который изначально покупался для переделки IdeaFormer IR3 V1 на директ, но, в итоге, применён не был.

И «блинчик» Nema 14 от Stepperonline, пара которых была куплена за какие-то символические деньги на распродаже.

Вот их мы и применим.

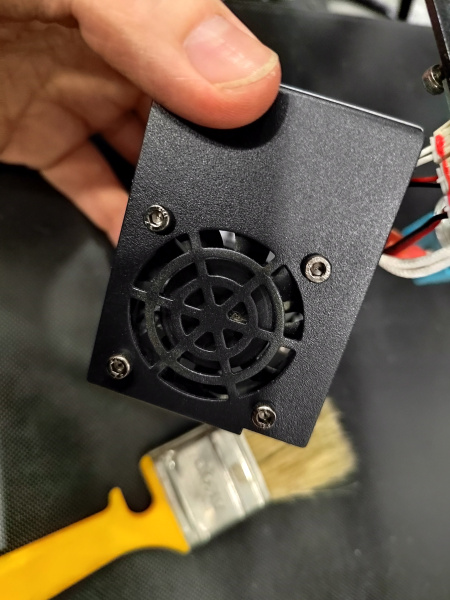

Первым делом снимаю кожух с головы и прочищаю вентиляторы охлаждения модели и радиатора.

Осматриваю крепление.

Радиатор типа E3D v5 держится на четырех шестигранниках, которые притягивают его к корпусу алюминиевой «подковой».

Грею хотенд, затем выкручиваю сопло и горло из кубика.

Термобарьер под E3D v5, длина гладкой части – 18мм, диаметр 6мм. Резьба М6 длиной 5.5мм.

Сопло отправляется отмачиваться в дихлорметане, а «горло» – в мусорку.

Осмотрев свои запасы биметаллических термобарьеров, понимаю, что подходящего у меня нет.

Сперва подумал сменить радиатор на v6, но тот на 8мм короче, что потащит за собой модификацию обдува, заморачиваться с чем уже не очень хотелось.

В общем, заказал «горло» на озоне и взялся за следующую задачу – крепление податчика.

Померил, прикинул, дунул-плюнул и нарисовал вот такой эскиз для переходной пластины, которая ляжет между корпусом головы и фидером.

Идём дальше.

Демонтирую штатный Титан – он нам больше не понадобится (а вот рамка от его крепления еще послужит).

Наклоняю принтер и начинаю потрошить провода.

Проводка, идущая к двигателю оси X, проходит под днищем принтера, вместе с проводами концевика и двигателя левой Z-ки.

А провода, идущие к податчику, сидящему на той же балке оси Х, подходят справа.

Получается, что к балке идут аж две подвижных косы с разных сторон, что дико неудобно т.к. вынуждает резервировать больше места вокруг принтера.

Вынимаю провода из витой оплётки и меняю её на сетчатую т.к., во первых, она мне больше нравится, а во вторых – с витой оплёткой я уже имел неприятности по части перелома жил из-за слишком малой подвижности проводов в косе.

Провода двигателя и концевика поперечной оси пускаю прямо по балке, фиксируя печатными клипсами, в изобилии представленными на thingiverse.

Наращиваю провод экструдера.

И в сетку его, вместе с остальной косой головы.

Таким образом подвижные провода оказываются на одной стороне, где за ними проще следить (чтобы за что-нибудь не зацепились).

А сетчатая оплётка хорошо держит форму и даёт плавный изгиб при движении.

А тем временем напечаталась переходная пластина фидера.

Прикладываю, размечаю, сверлю.

Примерка прошла успешно.

Т.к. теперь подача пластика идёт прямо сверху – имеет смысл перенести крепление катушки на верхнюю перекладину.

Штатный держатель расположен максимально отвратительно, да и сам по себе «не фонтан». Шарюсь по остаткам своих принтеров и извлекаю другой.

Немного покачав верхнюю перекладину, понимаю, что её нужно укреплять т.к. её может изгибать при рывках полной катушки.

Сказано – сделано. Отрезаю кусок конструкционного алюминиевого профиля 2020 …

… и прикручиваю его к перекладине на четыре шестигранника, два из которых держат стойку катушки.

Готово.

Вместо датчика наличия филамента ставлю заглушку.

Во-первых, датчик пришлось бы переносить (к катушке или на голову), а во-вторых – эти датчики склонны давать ложноположительные срабатывания.

Сборка головы

Пока я занимался вышеозначенным, с озона приполз новый термобарьер, всего на день обогнав пару таких же с алиэкспресса.

Вкручиваю всё по своим местам, грею, протягиваю на горячую.

Собираю голову и проверяю работу податчика – клинит через пол-оборота большой шестерни.

Не хорошо.

«Раскидываю» фидер и нахожу виновника – раскрутился стопорный винт на ведущей шестерне захвата.

Выставляю, затягиваю, собираю всё обратно.

Быстренько рисую и прикручиваю поддержку для проводов головы, чтобы они не перегибались в районе разъёма.

Чищу трапецеидальные винты и слегка смазываю маслом.

Настраиваю «шаги» для податчика и запускаю пробную печать.

Иии…. выходит у меня какая-то дрянь, честно говоря. Кубик весь чуть ли не прозрачный. Стенки шуршат, заполнение никакое, будто туда пластика конкретно так недокладывают.

Чешу репу, много думаю. Число шагов на миллиметр для этого податчика мне известно заранее (700), в EEPROM я это значение внёс.

Может не сохранилось?

Подключаю к компу, M503 – да нет, всё на месте.

Чешу репу сильнее. Смотрю спецификацию движка и понимаю, что по распродаже я купил моторчики на 0.9 градусов, а не 1.8, как обычно. Т.е. мне нужно удвоить число шагов.

А еще нужно уменьшить ток двигателя т.к. сейчас он настроен под старый Nema 17.

Лезу в «нутро», нахожу нужный драйвер (E0) и уменьшаю Vref до ~0.65в

И, раз уж залез, меняю завывающий вентилятор охлаждения драйверов.

Новая вертушка больше по размерам, так что на штатное место не сядет – креплю её на перфорацию нижней крышки, притягивая через шестигранные «бочонки».

Печатаю пару тестовых моделек – куб и полый цилиндр.

В процессе замечаю, что стол и голова двигаются как-то заторможенно, а вот вертикальная ось рвётся в высь с завываниями, вставая в начальное положение нагрева.

Снова подключаю принтер к компу и корректирую лимиты по осям:

Код

M92 E1400 ;шаги экструдера

M201 X1500 Y1500 Z60 E10000 ;ускорения по осям

M204 P1500 R1500 T1500 ;ускорения по режимам

M203 X120 Y120 Z10 E80 ;фидрэйт

M500 ;сохранить настройки в EEPROM

M201 X1500 Y1500 Z60 E10000 ;ускорения по осям

M204 P1500 R1500 T1500 ;ускорения по режимам

M203 X120 Y120 Z10 E80 ;фидрэйт

M500 ;сохранить настройки в EEPROM

Теперь оно и шевелится быстрее и при подъёмах не гудит.

Правда, из-за возросших ускорений, стали сказываться уж очень мягкие пружины в винтах регулировки стола – меняю их на силиконовые проставки.

Ну, и раз уж снял столик, наклеиваю небольшой кусок теплоизоляции.

С ней стол будет несколько стабильнее держать температуру и поменьше греть корпус принтера.

И всё, конец. Остаётся немного подредактировать профиль в слайсере и вернуть принтер владельцу.

Такие дела.

Своё мнение о проделанной работе, вопросы и критику пишите в комментах. Удачи!

0 2063

Добавлен 2 апр. 2024, 1 год 9 месяцев назад

Другие статьи

Делаем небольшой подарок для друга-косплеера. Простой крафт для начинающих.

Рассказ о крафте крыльев Ноблеса, которые я делал к групповому дефире по аниме Дворянство.

Всем привет! Сейчас я расскажу и покажу реализацию крафта, идея которого пришла мне в голову в процессе изучения Горо из игры Genshin...

Войдите или зарегистрируйтесь, чтобы оставлять комментарии