Kubik - тотальная переработка Tronxy x5sa-400

Всем привет! Сегодняшний рассказ посвящен проекту-долгострою, тянущемуся аж с начала 2022 года. Именно тогда я получил свой заказ с алиэкспресса с принтером, который должен был облегчить мне работу с большими 3D-печатными деталями.

Во что всё это вылилось – читайте далее.

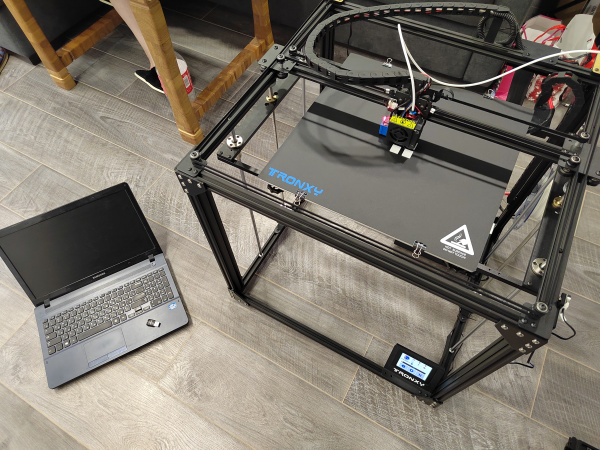

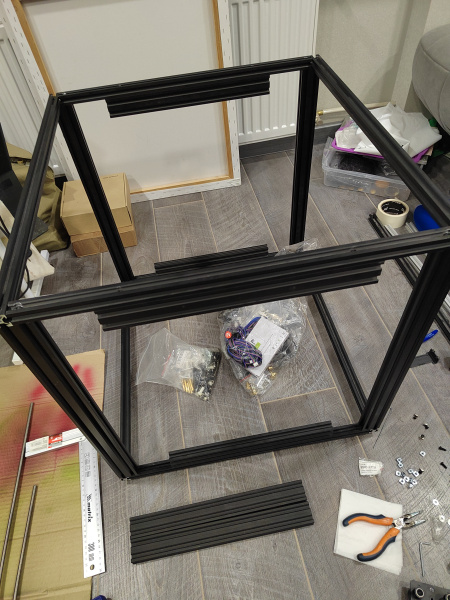

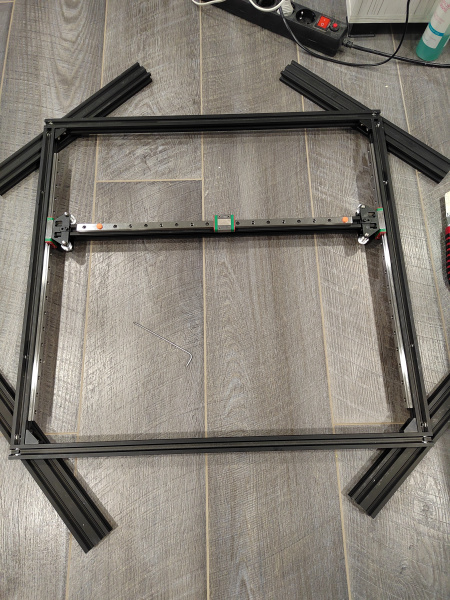

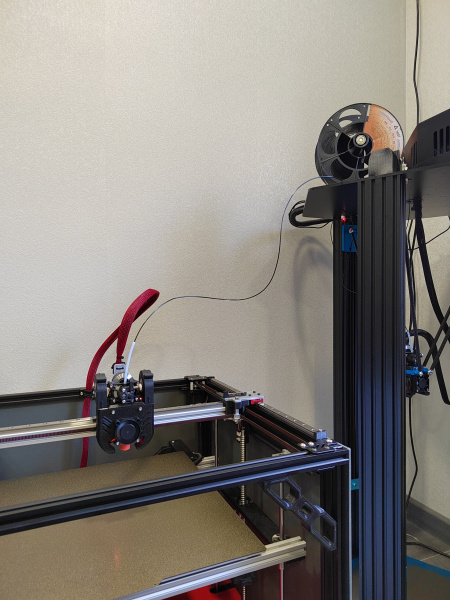

Итак, начало марта 22-го года. На полу разложен комплект для сборки моего новенького принтера Tronxy x5sa-400.

Принтер этот был выбран за размер печатного столика (400х400) и форм-фактор куба (CoreXY), что по всем параметрам должно было стать лучшей заменой для моего «дрыгостола» Tevo Tornado.

Инструкция на английском языке простая и понятная, все детали подходят по своим местам. Принтер постепенно обретает форму …

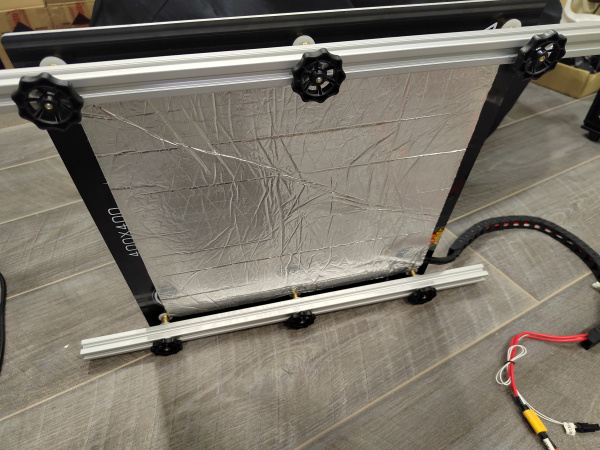

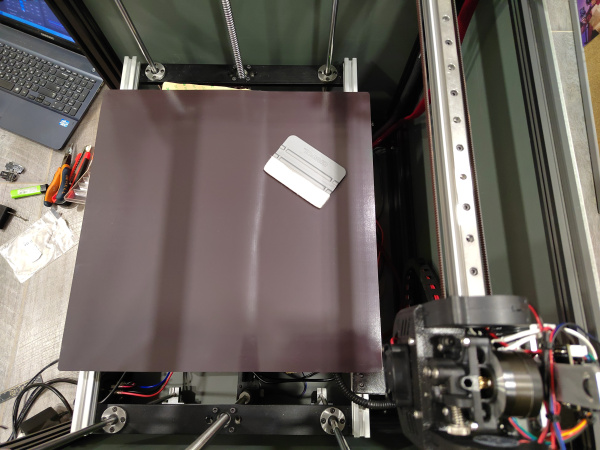

В дополнение к нему я купил съёмный гибкий стол и набор алюминиевых уголков, т.к. в просмотренных мной обзорах рекомендовали усилить раму. Ну а съёмный стол – это просто удобно, особенно при печати крупных деталей.

Сборка окончена, софт настроен, можно и попечатать что-нибудь.

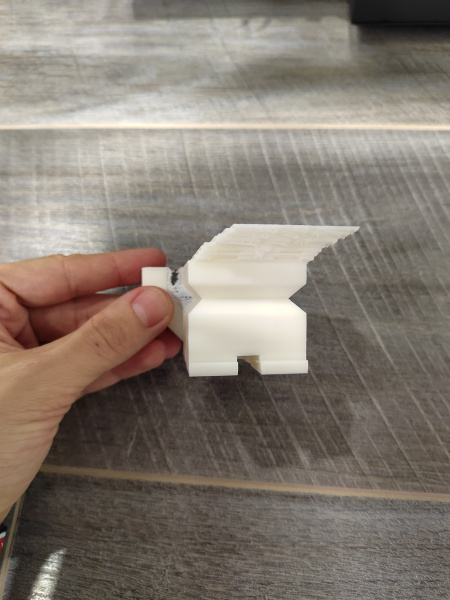

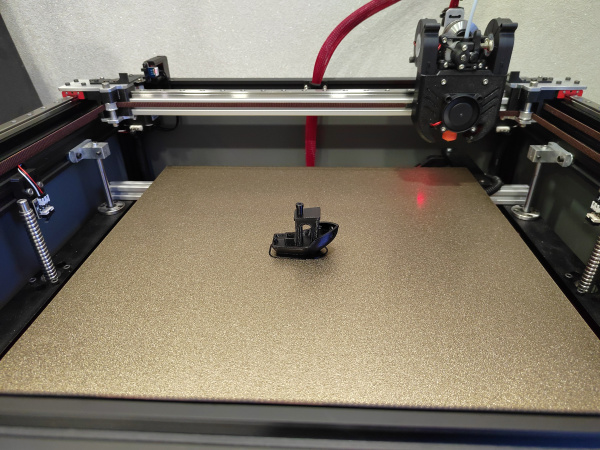

А попечатать выходит только что-то вот такое:

Это калибровочный котик, если кто не узнал. Только крышу котику основательно сорвало.

С другими моделями дела не лучше – сдвиги в случайных местах, в одном или разных направлениях. Сразу на первых слоях или позже.

Начинаю гуглить причину возникновения такого дефекта. Итак, от чего бывает layer shifting:

Некорректная натяжка ремней

Заедающие направляющие

Разболтанные шпули на оси двигателей

Перегрев контроллера

Перегрев драйверов двигателей

Перегрев двигателей

Недостаточное питание двигателей

Ремни проверены, шпули протянуты, да и портал вроде как перемещается нормально.

А вот двигатели горяченные.

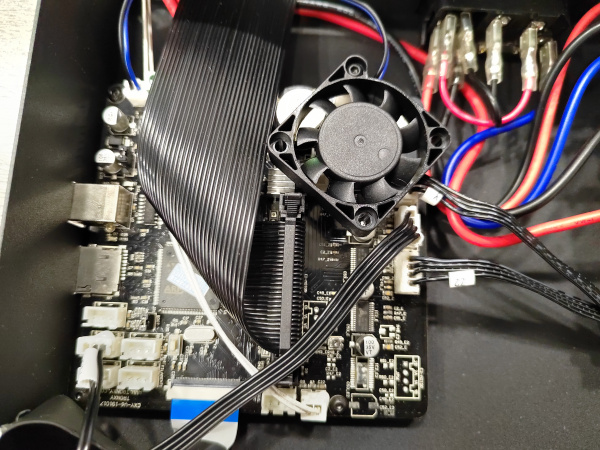

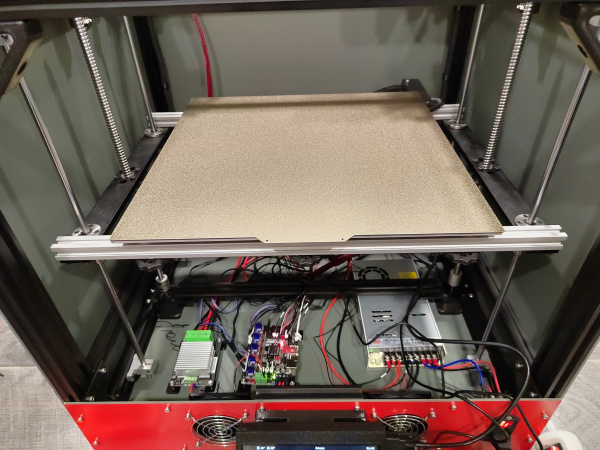

Снимаю кожух блока электроники и наблюдаю следующую картину:

Драйвера TMC2225 без радиаторов и обдуваются где-то с краю жужжалкой 40х40мм.

Ммммм да-а-а….

Клею радиаторы на микросхемы драйверов, уменьшаю Vref с 1.3 до 1в, меняю кулер на 60х60, который креплю на нижнюю часть кожуха.

И что бы вы думали? Да не помогает это нихрена. Сдвиги слоёв как были, так и есть. Никакой разницы.

Проблема где-то есть, но нащупать мне её не удаётся. Принтер откладывается в сторону.

Дальше я много занимаюсь крафтом по Геншину, езжу по фестивалям, покупаю ленточник IdeaFormer IR3 V1, который закрывает мне потребности в печати больших деталей – в общем, руки до принтера не доходят.

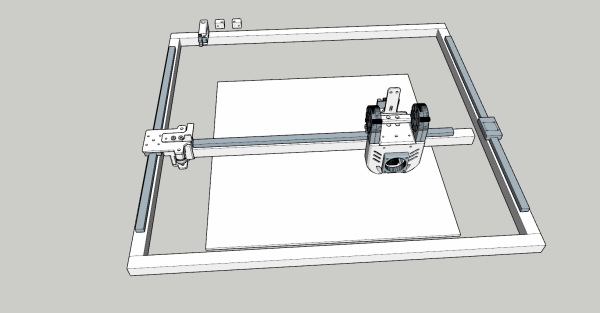

На просторах всемирной паутины мне встречается такой проект как VzBot, как раз основанный на раме от Tronxy x5sa.

Подробно изучаю модели, смотрю обзоры, в общем – вдохновляюсь.

Что-то мне в нём нравится, что-то нет, но общая суть интересна.

Решаю взять часть деталей от этого проекта, а остальное додумать по факту.

Обильно закупаюсь комплектухой, вкидывая сумму равную еще одной стоимости принтера:

Набор управляющей электроники BTT SKR 2 + BTT TFT35 + TMC2209 (экран так и не пригодился)

Шаговые двигатели с обратной связью MKS Servo42c + дополнительные платы к ним (не ставил)

Выносной коммутатор нагревательного стола MKS MOS 30A

Хотенд E3D v6 в сборе

Набор алюминиевых деталей для VzBot от Mellow (использован частично)

Альтернативные крепления балки Y вместо Mellow-вских (и они не пригодились)

Линейные направляющие с запасными каретками (купил много и разных, остановился на KGT)

ШВП для вертикальной оси и трапецеидальные винты Т8, если не подружусь с ШВП (подружился)

Разнообразные крепления, болты, гайки, уголки, муфты и прочее (в процессе сборки докупались многократно)

К концу апреля всё это оказывается у меня, но времени заниматься принтером всё еще нет.

Дальше я узнаю про Klipper - платформу управления 3D принтерами с открытым исходным кодом. Ничуть не раздумывая, вкидываю еще денег и покупаю одноплатный компьютер Orange Pi 3 LTS с семидюймовым тачскрином.

Забавный факт – конкретно этот одноплатник на принтер установлен не будет, а найдёт себе работу на дельте Tevo Little Monster, которую я куплю в начале декабря.

Конец июля – я делаю первый подход к принтеру.

Сперва «раздеваю» раму, снимая все штатные комплектующие. Большая часть из них будет либо продана (как родная электроника), либо отправится в ящики с запчастями.

Сама же рама тщательно пересобирается с контролем по угольнику.

Навешиваю дополнительный профиль – это основа крепления для цилиндрических направляющих стола.

Дополнительный профиль нужен по двум причинам – для зашивки принтера все его части должны быть занесены во внутренний объём рамы, плюс нужно сместить крепление направляющих по вертикали, иначе они будут цеплять ремни системы CoreXY.

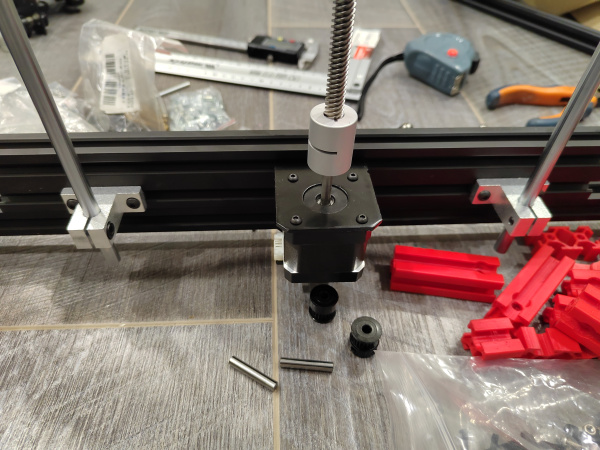

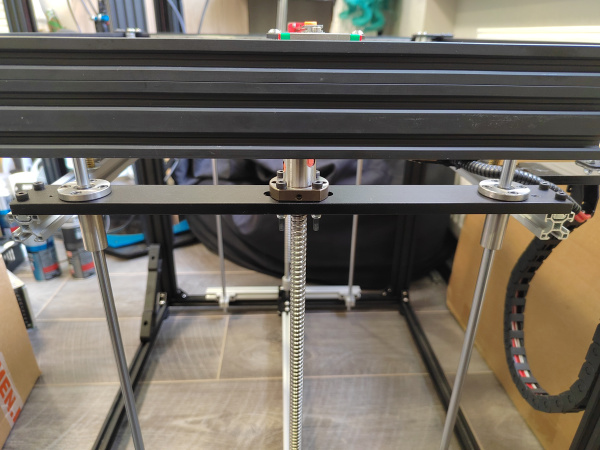

Устанавливаю мотор вертикальной оси и кронштейны SK8. Из-за Г-образного крепления мотора центры осей двигателя и валов не совпадают, что мешает использовать штатные детали опоры стола.

Сами кронштейны SK8 тоже оказались с приколом – половина с фиксирующими винтами М5, половина с М4. Первые затягиваются хорошо, а вот у вторых вал болтается т.к. не хватает усилия. Исправил это недоразумение парой точных ударов молотком.

Заменяю крепление двигателя с Г-образного стального на алюминиевую пластину. С ней шаговик встаёт впритык к раме, что кардинально уменьшает расхождение по центрам осей.

Замеры показывают, что расхождение порядка 0.8мм, что легко исправляется несколькими шайбами, подложенными под SK8.

Теперь родная опорная планка стола встаёт на своё место. Валы тоже родные, а вот линейные подшипники LMF8LUU я меняю т.к. штатные дико люфтят.

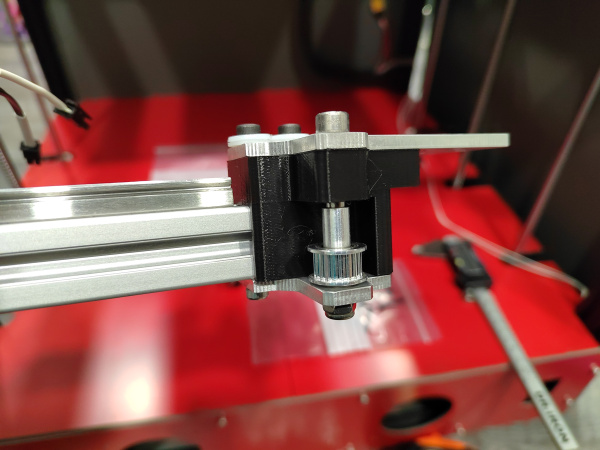

Примеряю крепление движков в верхней части рамы.

В комплекте идёт какая-то невнятная проставка, криво напечатанная на 3D-принтере. Меняю её на нейлоновую стойку для печатных плат.

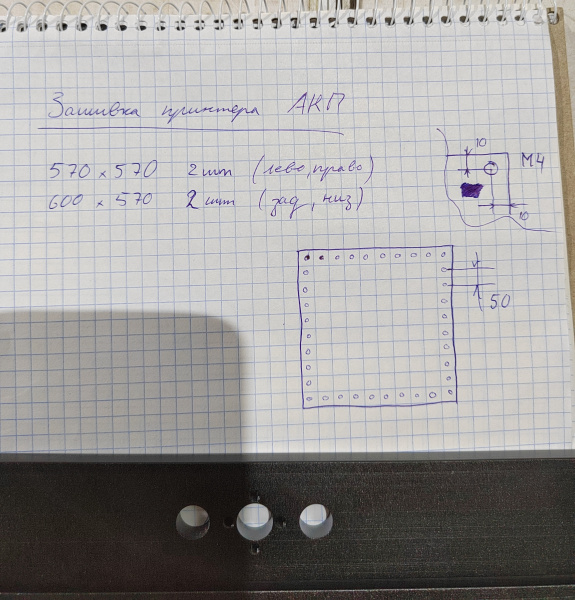

Дальше конструкция частично разбирается – опорные планки стола вместе с эскизом панелей зашивки уезжают в АКСИЗ, где им предстоит фрезеровка под установку SFU1204.

В планках нужно расширить центр и сделать дополнительные отверстия под крепления фланца ШВП.

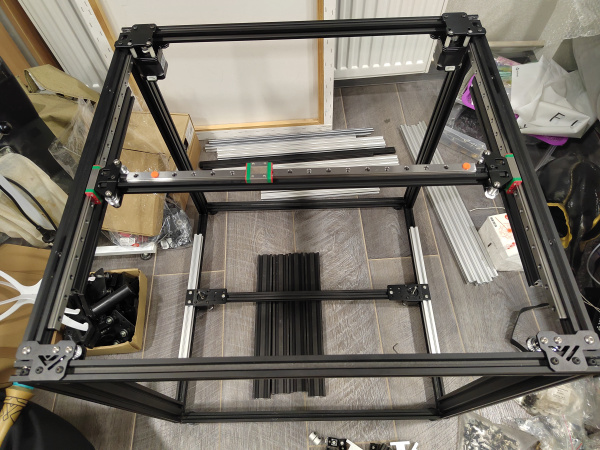

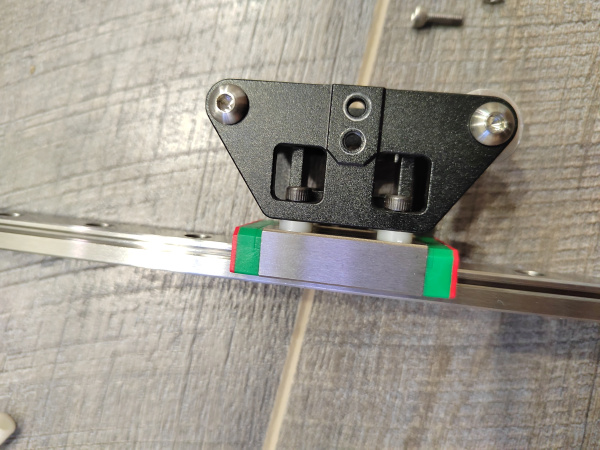

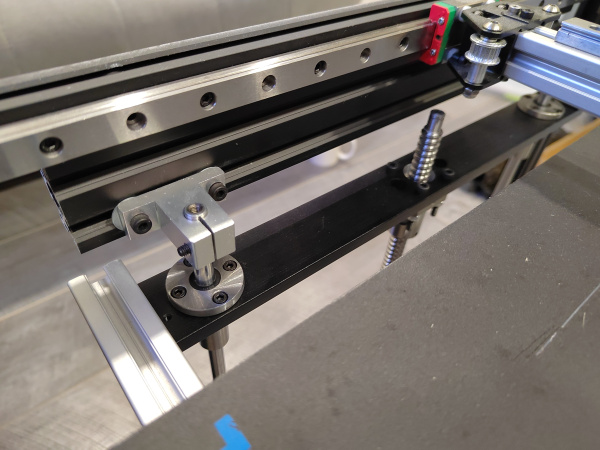

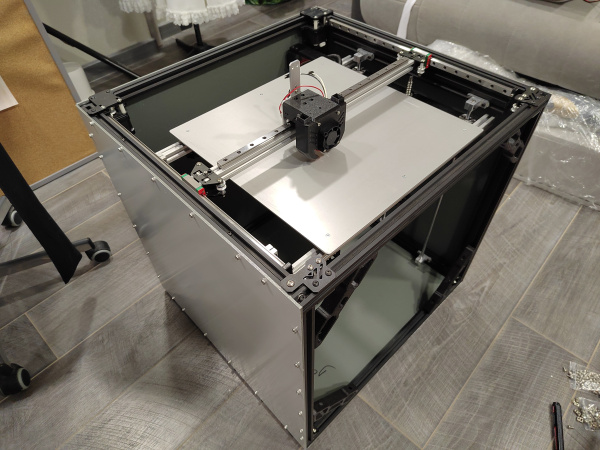

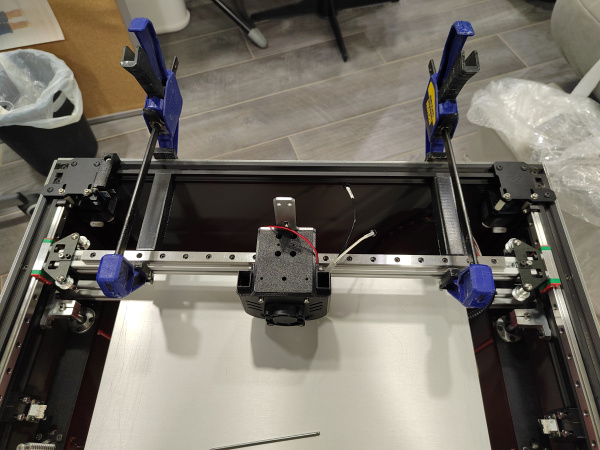

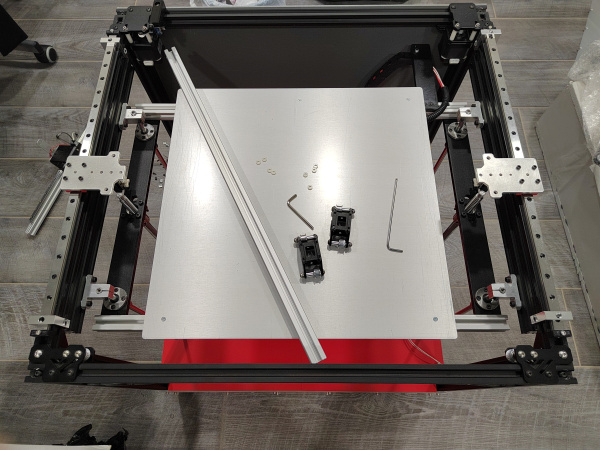

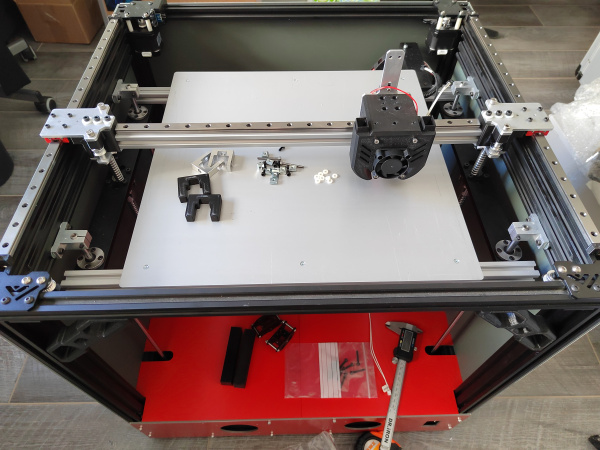

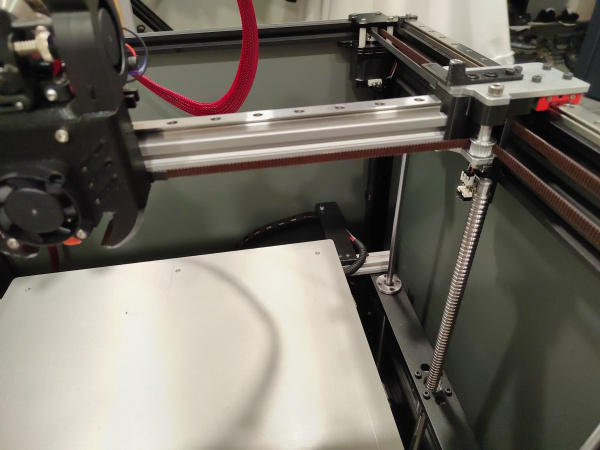

С рамы же снимается верхний квадрат, на который устанавливаются рельсы и портал оси Y.

Всё нужно выставить максимально ровно, соблюдая параллельность и перпендикулярность плоскостей.

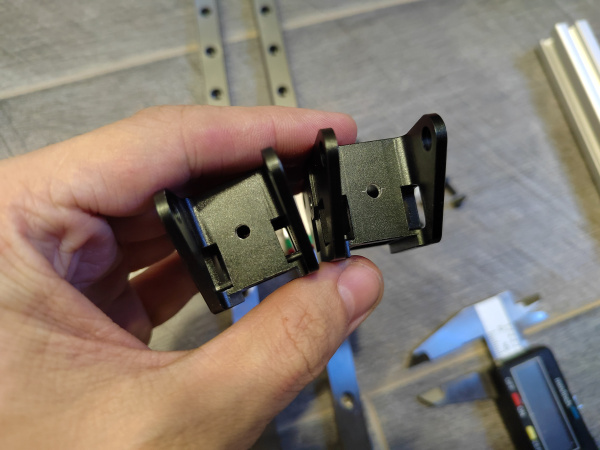

И вот ту начинаются первые звоночки, что будет не всё так просто, как казалось. Профиль портала в креплениях люфтит. В тех, что от Mellow – люфтит страшно, в альтернативных поменьше, но всё-таки заметно.

Ставлю квадрат с рельсами обратно на раму.

Накидываю держатели моторов и ролики-ленивцы на противоположную сторону.

Распаковываю ремень и протягиваю по схеме. Опа, а ремень-то трётся об крепление портала.

Для крепежек от Mellow в это место нужно печатать пластиковые проставки (либо купить дорогущие алюминиевые), а у этих там уже предусмотрен канал. Как оказалось – его не хватает.

Снимаю всё назад, добавляю 2мм нейлоновые шайбы между кареткой и крепежной деталью портала.

Из-за этого приходится снова идти в гараж и подпиливать балку т.к. теперь она должна быть на 4мм короче.

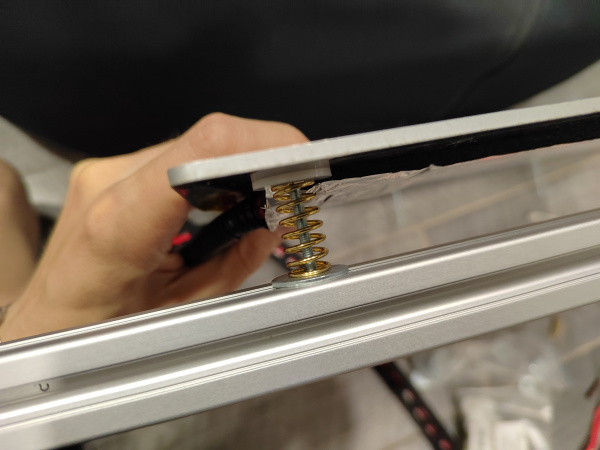

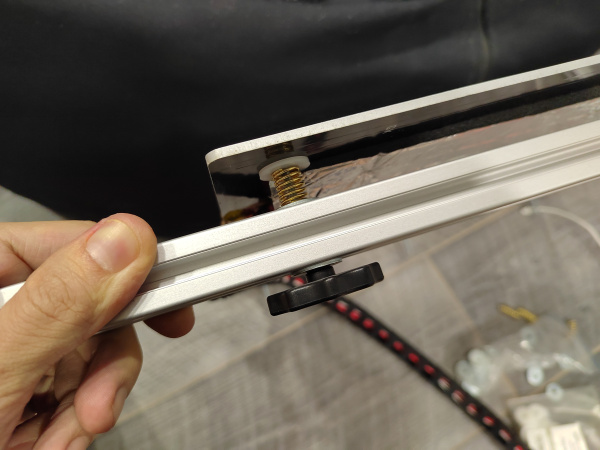

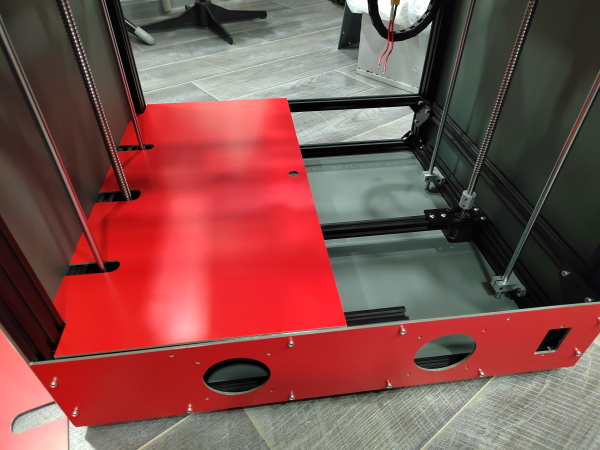

Перехожу к модификации рамы печатного стола.

Штатно рама состоит из четырёх деталей – две широкие алюминиевые планки (к которым крепятся линейные подшипники и ходовые гайки) и два квадрата 8х8 между ними, в которых сделаны отверстия для установки стола.

Первые остаются, а вот вторые заменяются – они тонковаты для своей длины, да и крепежные отверстия теперь не совпадают.

Вместо них я использую облегченный конструкционный профиль 20х20, в котором сверлю отверстия под болты крепления стола.

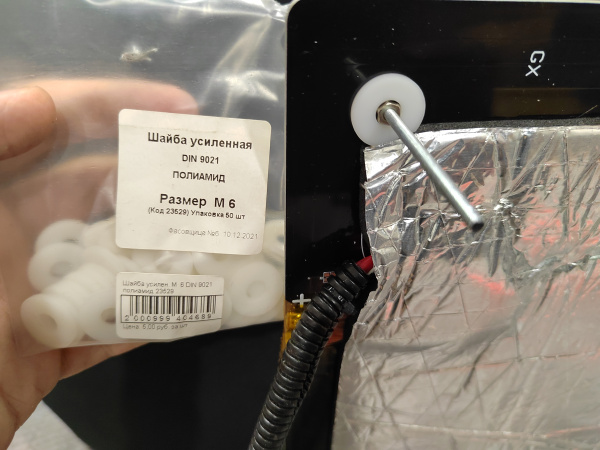

В месте упора пружин подкладываю пластиковые шайбы (штатно их нет) – они послужат дополнительной защитой от повреждения диэлектрического покрытия на обратной стороне нагревательного столика.

Под другой конец пружины тоже ставится шайба, но уже металлическая.

Завершается этот бутерброд еще одной шайбой и регулировочным барашком.

Готово.

Кстати, о столе.

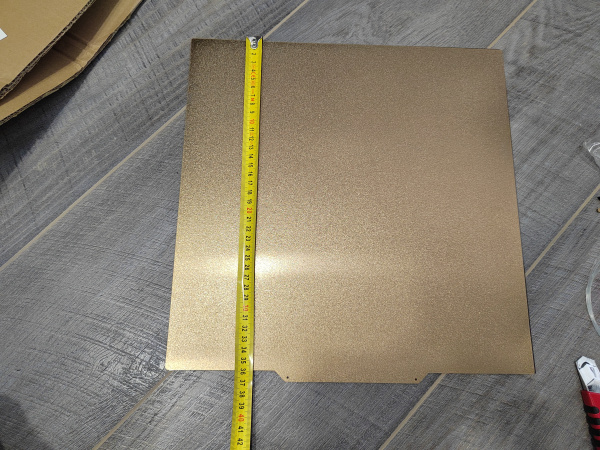

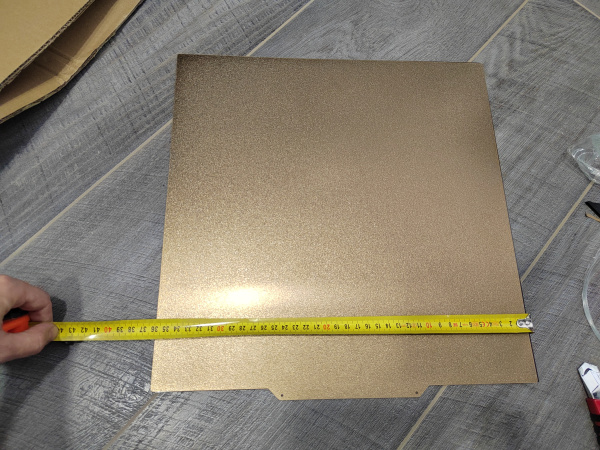

Пока я всем этим занимался, мне с алихи пришел заказанный для этого принтера PEI лист. Только заказывал я 400х400, а пришел 360х360. Ну, бывает, перепутали.

Создаю спор, прикладываю фотки с замерами.

Практически сразу спор закрывается в пользу продавца. «Полученный товар соответствует заказанному». Эээ-э-э-э, чего?

Обжалую решение, отклоняют – «обращайтесь к продавцу».

Пишу продавцу, прикладываю фото и скриншот товара. Продавец не понимает, чего мне нужно, спрашивает «по какой ссылке покупали». Даю ссылку на товар, отвечает «там указано 360».

В общем, в процессе изысканий выяснилось, что в нормальной международной версии алиэкспресса действительно указано 360х360, а вот в российской мейлрушной почему-то другой текст заголовка, в котором написано, что размеры 400х400.

Продавец предлагает бесплатно выслать новый стол под нужные мне размеры. Соглашаюсь, благодарю. И стол действительно приходит.

Магазин – ENERGETIC 3D Store, если что.

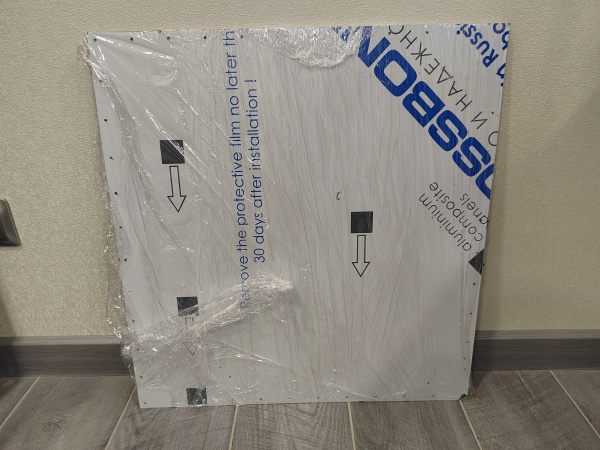

Конец августа, работа над принтером замирает. И мне не до него и Лёха заказами завален, так что фрезеровку АКП и планок крепления стола придётся подождать.

Второй, заключительный подход.

Начало апреля – у меня на руках стопка фрезерованных АКП, планки для стола, пара крепежных пластин для «головы».

Зелёный – не самый мой любимый цвет, так что панельки будут «перекрашиваться». В смысле заклеиваться белым оракалом.

Сначала попробовал клеить «по-взрослому», с водой, но у меня нифига не получилось.

Вообще, оклейка плёнкой чего-то больше ладони размером это какое-то очень сильное колдунство. Видимо нужно эту плёнку километрами клеить, чтобы научиться нормально её класть без пузырей.

У меня такого опыта нет, так что напортачил я прилично. Даже думал всё отодрать и покрасить панели из баллончика, но стало лень. Оставил как есть.

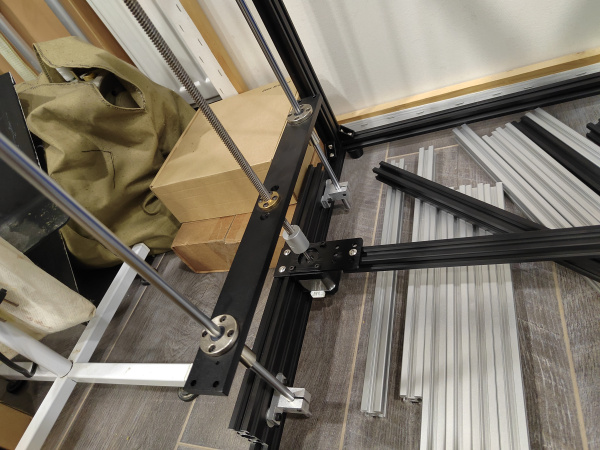

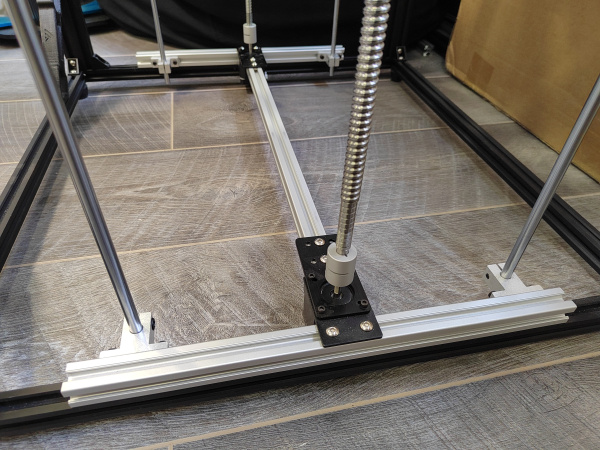

Взялся за установку стола: прикрутил ШВП, к ней крепёжные планки с линейными подшипниками, на них – балки стола.

Снизу ШВП стыкуется с двигателями вертикальной оси через разрезную муфту.

Профиль, установленный между двигателями, препятствует выгибанию системы внутрь под весом стола и печатаемой детали.

На нём же планировалось установить ролики натяжения синхроремня, но его не случится. Моторы будут независимые.

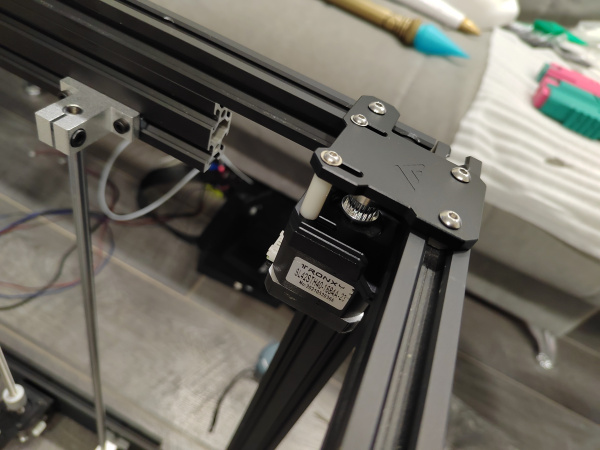

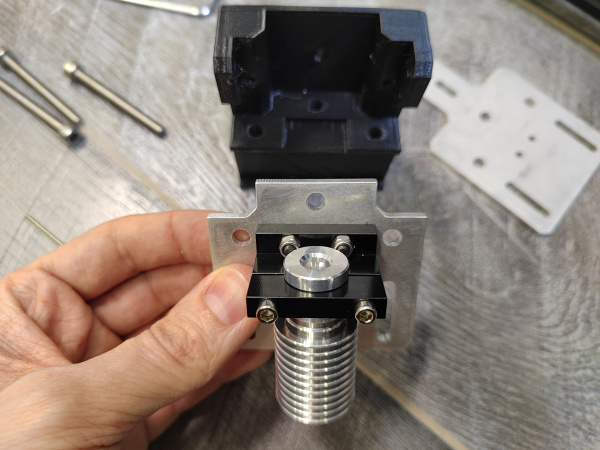

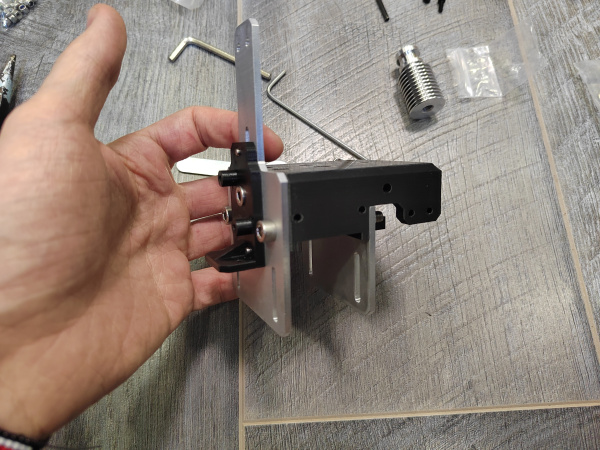

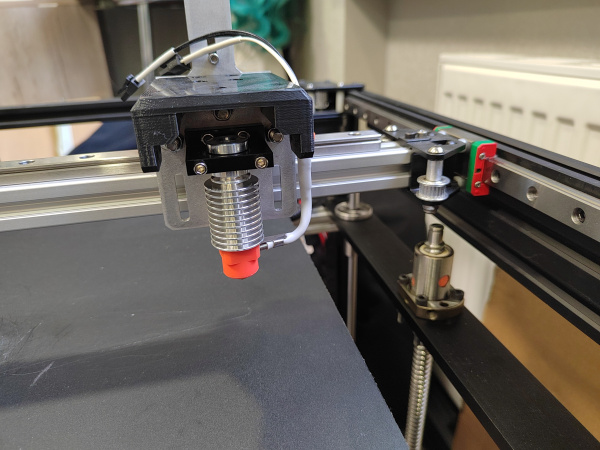

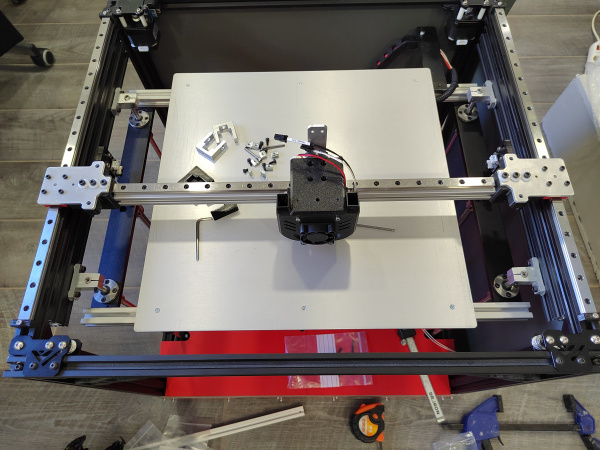

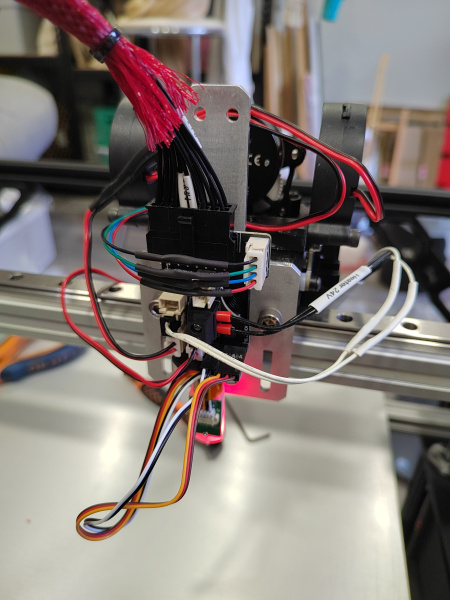

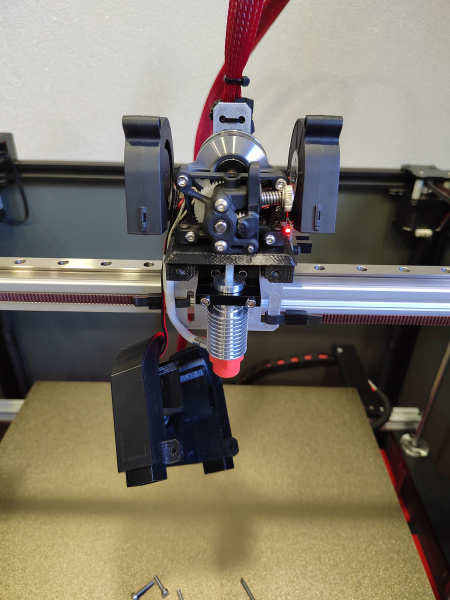

Стол установлен, переходим к «голове».

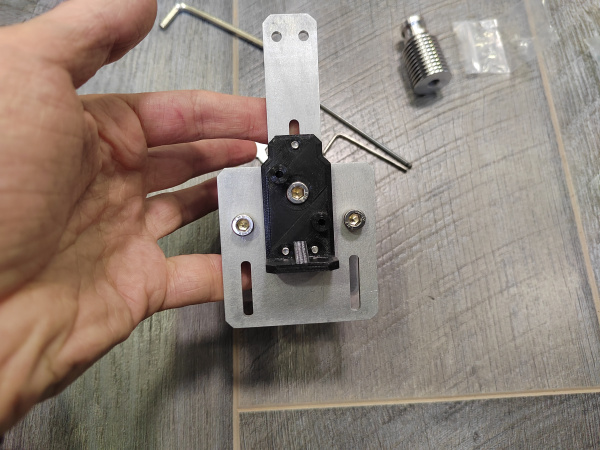

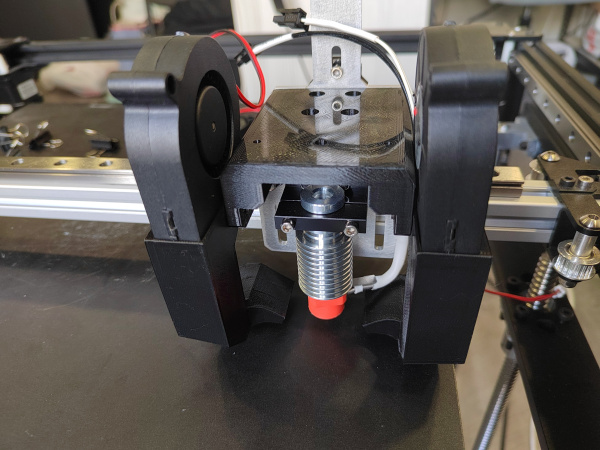

Она состоит из центральной печатной детали, двух алюминиевых обкладок (за них цепляются приводные ремни) и каналов обдува детали.

Устанавливаю кронштейн радиатора, после чего стягиваю пластины вокруг центральной части.

На обратной стороне размещена печатная проставка, к которой будет прикручена плата коммутации и датчик BL Touch.

Основные части головы собраны – можно ставить на портал.

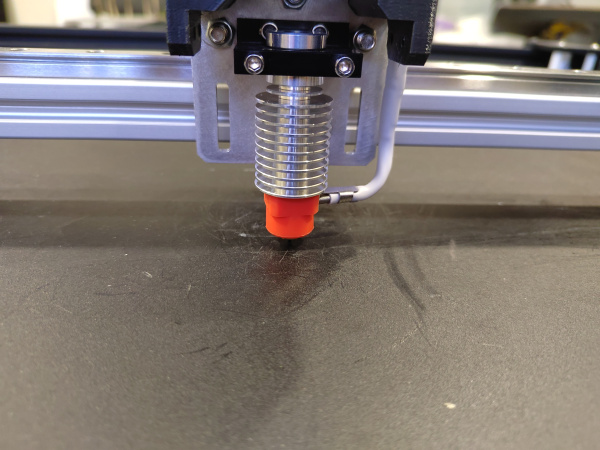

Опа, а сопло-то до стола и не достаёт. При чём хорошо так не достаёт – миллиметров на 50.

Что с этим можно сделать?

Можно поставить удлинённую версию нагревателя Trianglelab CHC Pro Volcano – он длиннее на ~8мм. Этого мало.

Можно перекрутить балки стола с низа крепежной платины на её верх – это «бесплатно» даст 28мм, но этого всё еще мало.

Можно переместить радиатор ниже, просверлив новые отверстия в алюминиевой пластине. Делать этого не хочется категорически т.к. нормального сверлильного станка у меня нет, а с шуруповёртом я обязательно куда-нибудь да смещусь. Это, опять же, тянет за собой перерисовку каналов охлаждения и уводит центр тяжести.

А еще можно перевернуть ходовую гайку на ШВП. Тогда сопло точно достанет до стола.

Сказано – сделано. Аккуратно откручиваю гайку с винта, переворачиваю, пытаюсь закрутить…, и она даже накручивается, только криво и с выпадением нескольких шариков. Да еще и на клин встаёт, зараза.

Тыркаюсь с ней туда-сюда, а толку нет. В конце концов силой сворачиваю гайку и вытряхиваю её содержимое на пол.

Осмотр показал – пластиковым вставкам, закольцовывающим каналы под шарики, кранты.

Допереворачивался, короче.

Как писали на башорге:

Отлично подходит к ситуации, ящитаю.

Я же каретки с рельса снимал? Снимал. Линейные подшипники с вала снимал? Снимал. И всё нормально было. Вот и тут попробовал.

Самое, блин, обидное, что вбив в поиск «SFU1204» тут же нашел на thingiverse приспособу для переворачивания и безопасной установки гайки.

Печатаю «переворачивалку», насаживаю на вторую ШВП и без всяких проблем перекручиваю гайку >_<

Ну вот чего я раньше её поискать не догадался, а? Эх…

Заказываю еще две ШВП с экспресс-доставкой. И дополнительные гайки к ним – пусть будет запас, а то мало ли.

А пока они едут, буду учиться перебирать ШВП – теперь и подопытный для этого имеется. Насмотрелся ютьюба и начал пробовать.

Так-то всё достаточно просто выглядит, только в видеоинструкциях перебирают какую-нибудь 25-ю гайку, где шары относительно крупные и места достаточно.

А у меня 12-я, где нужно уложить по 16 мелких шариков в три определённые кольцевые канавки через отверстие в 12мм диаметром. И шарики там сами держаться не будут – их нужно приклеить на какую-нибудь густую смазку.

А потом, крайне аккуратно, продеть через эту конструкцию установочную трубку, надетую на один из концов винта. После чего плавно завести начало резьбы на дорожку с шариками и прокрутить, стараясь не выдавить шарики в соседнюю канавку.

Сложно объяснить процесс словами – нужно прочувствовать вживую.

Это с трубкой-то далеко не всегда выходит, а уж на голую ШВП вообще фиг наденешь.

Короче, где-то попытки с двадцатой удаётся сделать всё правильно, и гайка оказывается на винте.

Из-за замятых пластиковых вставок гайка, понятное дело, ходит с заеданиями, но работает.

А через несколько дней мне приходят новые ШВП, которые я тут же переворачиваю и ставлю на принтер.

Вместе с уставкой ШВП перекручиваются и крепления балок стола.

Теперь сопло без проблем достаёт до поверхности нагревательного столика. Эта проблема решена.

Решил одну – тут же нарисовалась другая. Система обдува печатаемой модели слишком выдвинута вперёд, что, по расчетам, сильно сокращает доступное поле печати.

Возвращаюсь к редактору и перерисовываю часть головы, стараясь уменьшить габариты обдува.

Напечатал, примерил, поправил, напечатал… через несколько попыток голова обрела более-менее законченный вид и своими габаритами уже не так сокращала поле печати.

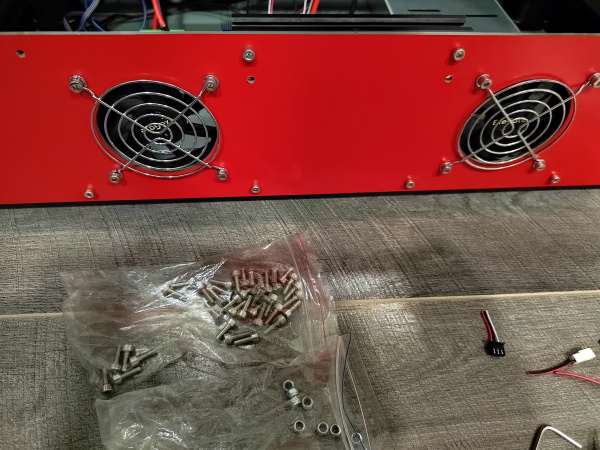

Начал зашивать принтер композитом – как раз и болтики под это с али доехали.

А то покупать две сотни имбусов и две сотни Т-гаек на маркетплейсах уж очень дорого выходило.

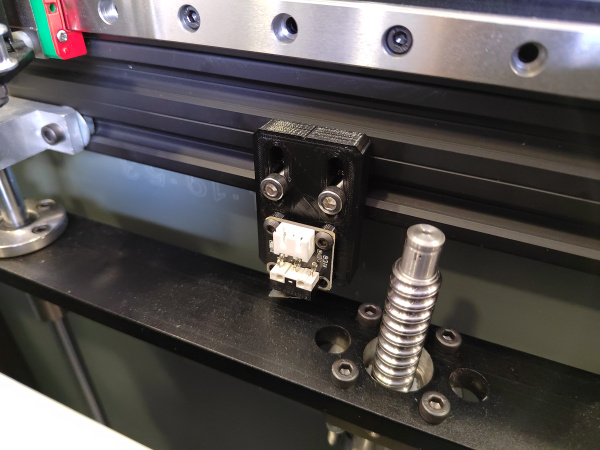

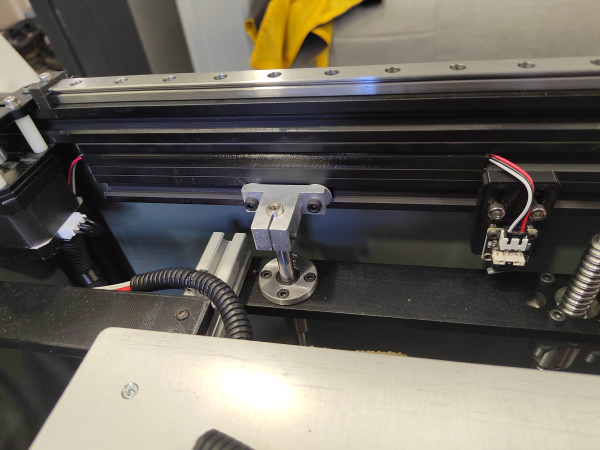

Выставляю концевики стола и балки оси Y. Первые – механические, две штуки (по одному на мотор). Каждому двигателю соответствует свой концевик, что автоматически синхронизирует начальное положение, устраняя возможный перекос.

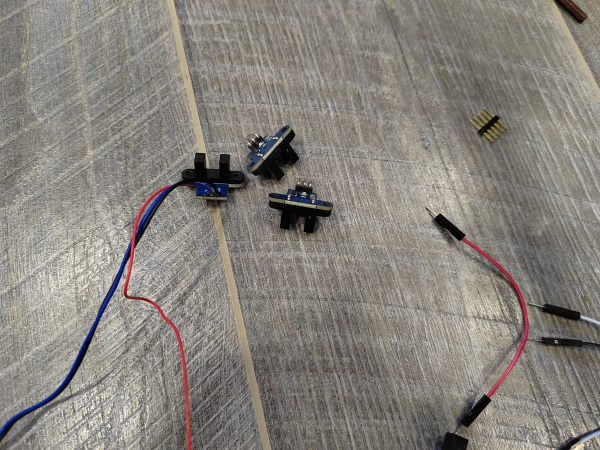

Концевик Y – оптический, на триггере Шмидта. Самый точный из дешевых.

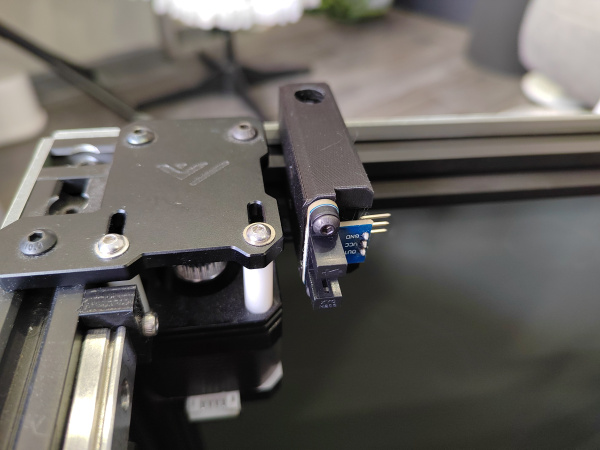

Второй такой же, отвечающий за ось X, будет расположен на «голове».

Теперь, когда я точно знаю какие провода и от каких узлов потянутся, нужно выбрать место расположения управляющей электроники.

Первоначально я планировал разместить всё снаружи объёма рамы – на задней стенке, прикрыв 3D-печатным кожухом. Но и композит мне сверлить не хотелось и «горб» сзади эстетики не прибавит. А своим детищем, всё-таки, хочется иногда любоваться.

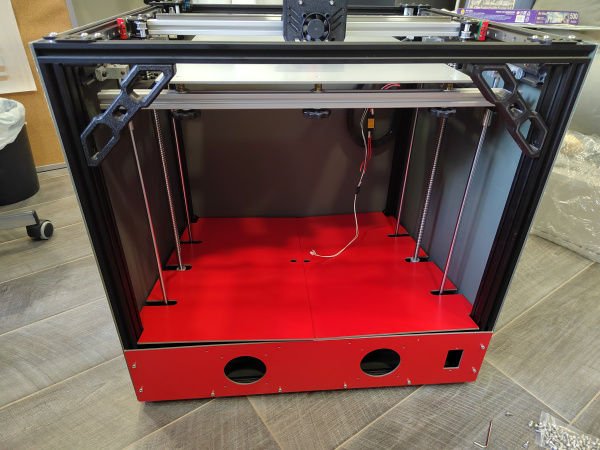

Плюс, из-за специфической обработки конца ШВП, внизу остаётся свободная область, куда стол не доезжает. Подвал.

Вот туда-то я и решил упаковать всю электронную начинку.

А для отделения подвала от зоны печати нарисовал крышки, которые мне оперативно «пильнул» Лёха из красного АКП.

Красный – это вам не зелёный, красный мы оставляем. Принтер как раз получается в моих трёх цветах – черном, белом и красном ^_^

В качестве опоры я использовал оставшиеся куски конструкционного профиля, которые пустил по периметру подвала.

Вроде бы всё, можно, наконец, заняться прокладкой проводов и подключением электроники?

А вот и нет.

Помните, я выше писал про люфт балки оси Y в креплениях, прикручиваемых к кареткам рельс? Его-то победить так и не удалось.

И что я только с ними не делал.

И портал выставлял по кондукторам…

И дополнительные крепёжные отверстия сверлил (чтобы фиксировать балку в нескольких плоскостях одновременно) …

Фиг там. Ну не работает оно на таких размерах. Малейший люфт при полуметровом рычаге тут же даёт достаточное усилие, чтобы заклинивать каретку на рельсе.

Как я ни сопротивлялся установке рельс на верхнюю плоскость принтера, но избежать этого не удалось.

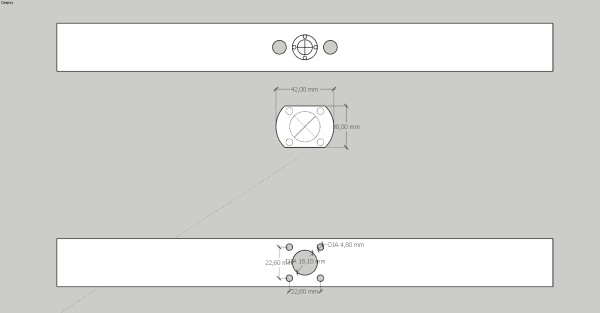

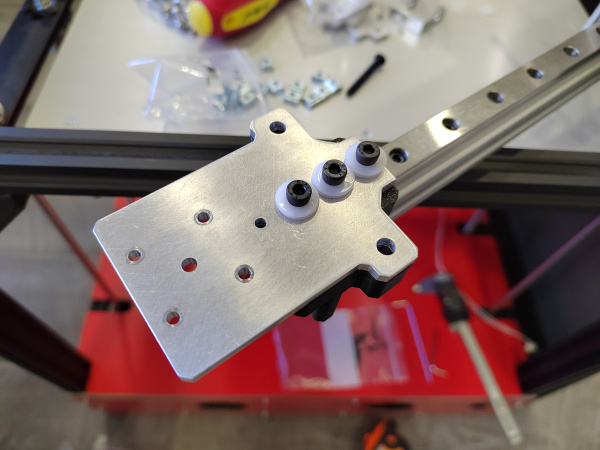

Рисую раму, крепежные пластины для кареток, печатную проставку для портала (т.к. размещение ремней привязано к определённой высоте) и прочие мелочи.

Снова к Лёхе в АКСИЗ – фрезеровать крепёжные пластины из дюрали «четвёрки», кусок которой был куплен еще несколько лет назад.

Т.к. дюраль уже порядком полежала – её внешний вид оставляет желать лучшего. Чищу налёт 240-й пилкой для ногтей, а потом довожу поверхность 1000-й шкуркой «мокрым» способом.

Снимаю рельсы, портал, боковые стенки.

Перекручиваю рельсы на верхнюю грань, прикручиваю переходные пластины.

Отпиливаю новый кусок конструкционного профиля (портал стал немного длиннее). Профиль облегченный, такой же, как и в опорных балках стола.

Пытаюсь прикрутить профиль к пластинам – а болт либо не достаёт до сухаря (20мм), либо проходит его насквозь и упирается в стенку (25мм). Ну ё-моё…

Приходится временно подложить по паре шайб (М4 нашлись только нейлоновые) и заказать на маркетплейсе болты М4х22 - 300р за 5 штук, две пачки.

Почему бы не использовать обычные металлические шайбы? Головки болтов станут выше и будут мешать концевому датчику оси X (о котором далее).

Ставлю портал на место…, и он прекрасно работает. Сразу, без каких-либо заеданий и проблем. Ну вот сразу бы так.

Устанавливаю ролики системы ремней. Осями для них будут болты М5х60 с частичной резьбой.

Сами ролики будут расположены на гладкой половине, а большая часть резьбы отпиливается дремелем.

Ставлю ролики в балку. Снизу болт фиксируется гайкой с нейлоном. Затягиваю чисто символически, просто чтобы болт не убежал.

Общий вид.

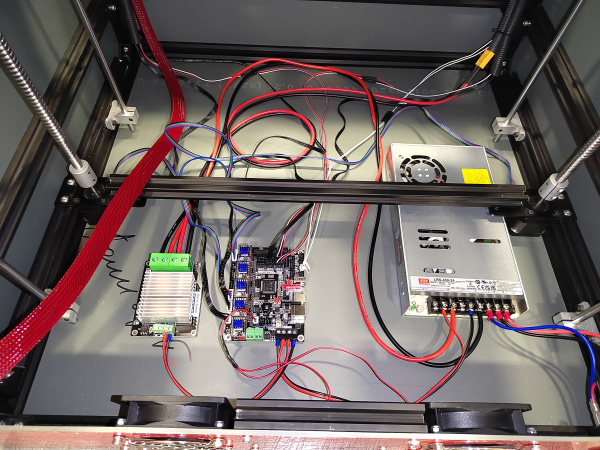

С механикой, наконец, покончено. Можно приступать к прокладке проводов.

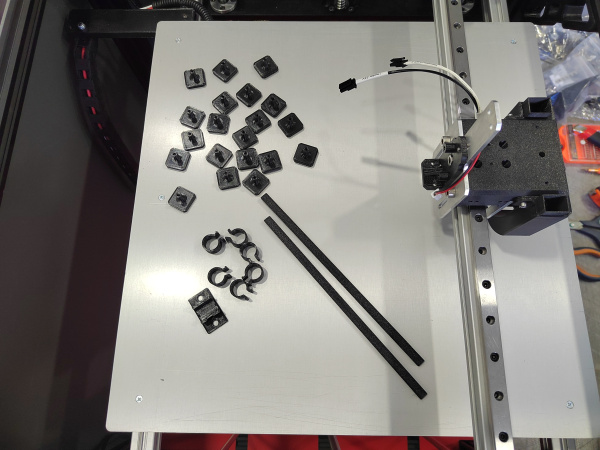

Для крепления проводов к алюминиевому профилю используются всякого рода держатели, большая часть которых найдена на просторах thingiverse.

Прикрываем провода концевиков стола. Рядом с ними будет ремень, так что торчать и болтаться ничего не должно.

Вниз провода опускаются в разрезной гофре. Она оберегает их от повреждения о край крышки подвала.

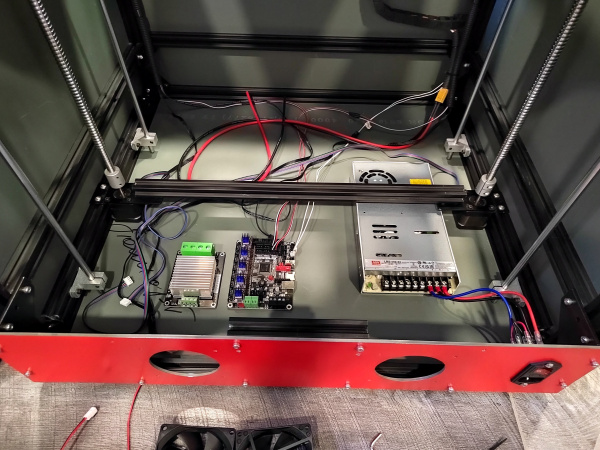

Начинаю размещать основные блоки. Первым своё место находит «питальник».

Штатный был каким-то безымянным китайцем на 360 Ватт, вместо него устанавливается новенький MeanWell LRS-450-24. Мощности должно быть с запасом.

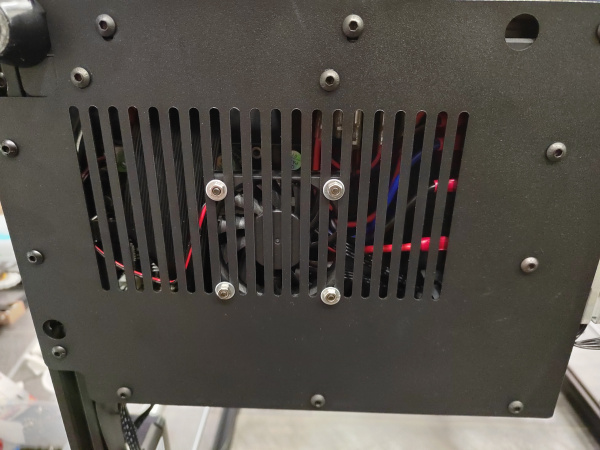

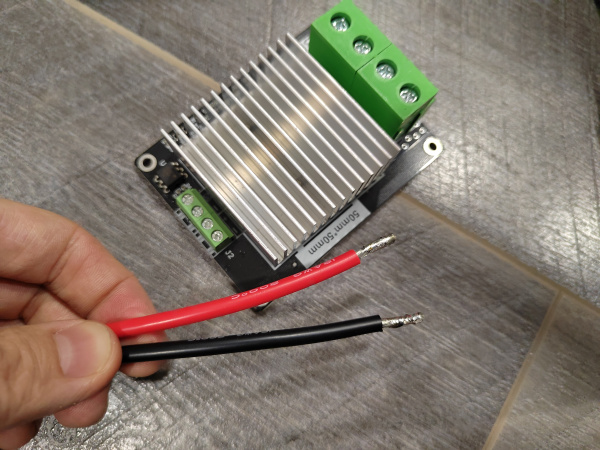

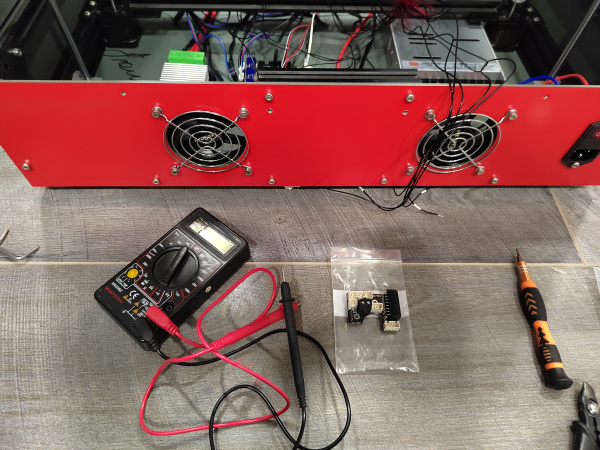

Напротив левого вентилятора располагается силовой мосфет стола, плата BTT SKR 2 и, впоследствии, одноплатник Orange Pi 3 LTS.

Вентиляторы ExeGate EX08025B2P-24 с двойным шарикоподшипником, подключены в управляемый порт контроллера.

Для защиты от шаловливых пальцев (преимущественно моих же) кулера прикрыты грилями с внешней стороны.

Левый кулер гонит воздух внутрь подвала, а правый – наружу. Для обеспечения циркуляции.

Нагревательный стол коммутируется многожильным проводом в силиконовой оболочке, сечением 12 AWG.

Т.к. НШВИ подходящего размера у меня не нашлось, я как следует пропаял концы проводов для исключения расплющивания при затяжке в клеммной колодке.

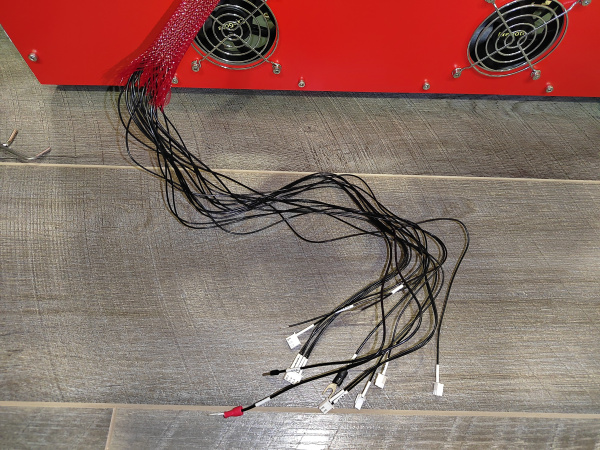

Всё самое простое соединено – наступает время вон той красной «змеи», в которой приходит жгут проводов от печатающей головы.

Проводов там шестнадцать штук. Все так или иначе помечены производителем, но назначение некоторых из них не совсем очевидно.

Все «понятные» провода подключаются по своим местам, а с остальными будем разбираться с помощью тестера.

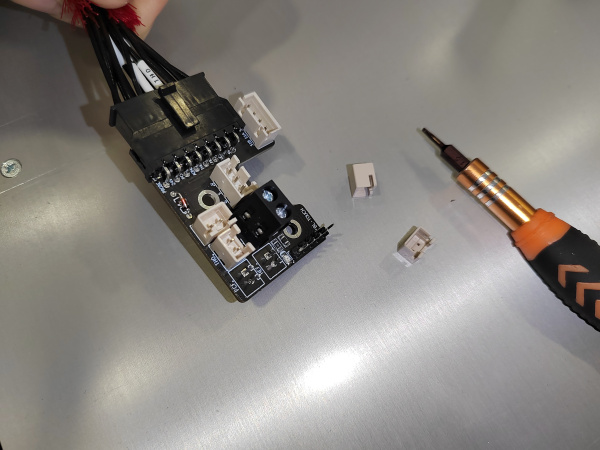

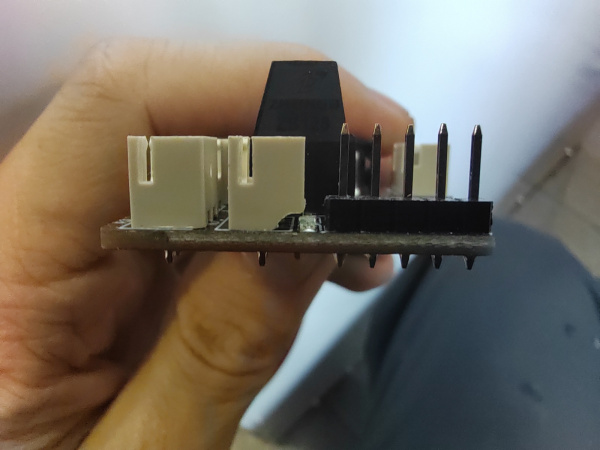

И тут начинают вскрываться интересные особенности купленной мной платы коммутации.

Оказалось, что сигнальный контакт в гнезде «Probe» соединён с аналогичным в гребёнке подключения датчика BL Touch. Да еще и питание туда (на Probe) подано общее, 24в.

Т.е. использовать это гнездо для подключения концевого выключателя не выйдет (а хотелось).

Гнёзда подключения вентиляторов «PCF» и «HEF» перевёрнуты на 180 градусов и не совпадают по полярности с разъёмами вентиляторов (или у меня все вентиляторы такие).

В выходном разъёме есть какой-то контакт, помеченный как «CT», который не подключен вообще никуда. Но провод от него есть.

Для начала, исправляю полярность подключения вентиляторов. Для этого нужно снять и перевернуть пластиковые фишки разъёмов. Один из них, правда, придётся немного подпилить – иначе он упрётся в индикаторный светодиод.

Прикручиваю плату на своё место, подключаю оставшиеся провода из косы и приступаю к начальному конфигурированию Klipper’а.

На используемую мной плату есть довольно подробный мануал от производителя, плюс в проекте уже имеется базовый конфиг.

Понемногу подгоняю это всё под свои реалии и перехожу к коммутации, собственно, «головы».

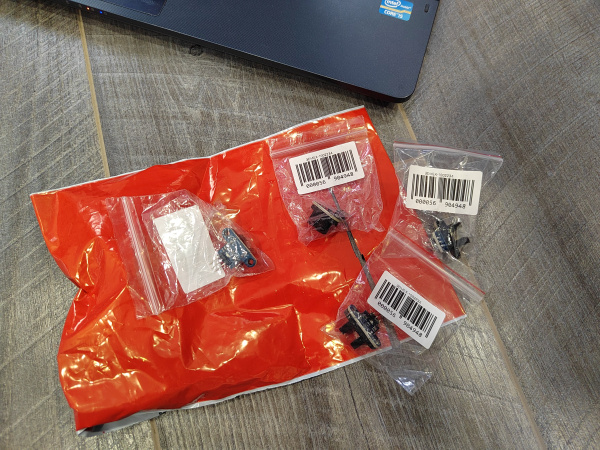

Нагреватель, термопара, вентиляторы обдува модели и хотенда, двигатель податчика подключаются без проблем, а вот концевой выключатель не срабатывает.

Светится, зараза, но не срабатывает.

Может не туда подключил? Да нет, всё верно. И в конфиге указан правильно.

Меняю концевики X и Y местами – опа, а кажись сам датчик-то неисправен.

Беру запасной – и он туда же. Другой запасной – та же петрушка. Офигеть. Из четырёх одинаковых концевиков работает один.

Дальше я потратил достаточно много времени на попытки как-то оживить неисправные концевики (или хоть один из трёх собрать), но в своей непоколебимой лени они держались стойко – под пытками паяльником не заработал ни один.

Плюнул на это гиблое дело и поставил другой оптический датчик. Он значительно менее точный, но для тестов сойдёт. А тех, которые нужны, еще четыре штуки заказал.

Теперь, когда у меня есть концевые выключатели по всем осям, можно и ремни натягивать.

В системе CoreXY присутствуют два приводных ремня одинаковой длины, натяжение которых должно быть идентичным.

Тензометра у меня нет, так что будем действовать следующим образом: разматываем катушку и протягиваем конец по всему пути одного из ремней. Отмечаем необходимую длину, вытягиваем ремень обратно, после чего отрезаем по метке.

Берём оставшуюся часть, совмещаем её начало с началом отмеренного ремня и складываем их зубчатыми сторонами друг к другу так, чтобы шип одного ремня попадал в паз другого.

Не разъединяя ремней, протягиваем их через сжатые пальцы до самого конца. Обрезаем отмеряемый ремень по хвосту исходного.

Таким образом получаем два ремня одинаковой длины.

Протягиваем ремни по системе, начиная с какой-то одной из сторон. Фиксируем ремни в начальной точке так, чтобы длина петли была одинаковой.

Натягиваем и закрепляем первый ремень. Подсчитываем количество зубцов на оставшемся «хвостике» петли.

Натягиваем второй ремень так, чтобы количество оставшихся зубцов в «хвостике» петли было идентично первому. Готово.

Ремни натянуты.

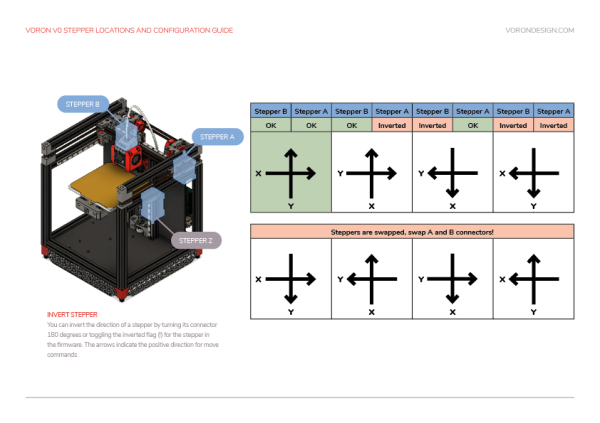

Проверяю как паркуются оси и понимаю, что парковаться они пытаются вообще не туда, где стоят концевики.

Правлю конфиг, проверяю – опять не туда. Снова правлю, проверяю – теперь оси перепутаны. Блин.

Заниматься этой комбинаторикой вслепую можно долго, так что советую просто обратиться к таблице проверки моторов из «вороньего» гайда.

После настройки осей настала пора клеить магнитное покрытие стола.

Протираю нагревательный столик обезжиривателем и приступаю к поклейке.

Отгибаю край защитной плёнки, выставляю основание стола и начинаю понемногу вытягивать плёнку снизу, одновременно притирая магнит ракелем.

По мне так это значительно проще, чем клеить оракал =)

Готово.

На следующий день мне пришел заказ с концевиками. На этот раз из четырёх работают все четыре.

Ставлю один из новых концевых выключателей на положенное место и приступаю к подготовке первой печати.

Подготовка эта заключается в протяжке сопла «на горячую».

Откручиваю обдув детали и грею хотенд до 240, потом двумя плоскогубцами аккуратно протягиваю сопло. Вообще, для этого есть специальный ключ (и у меня их несколько), только ни один из имеющихся не подходит к соплу от Trianglelab.

Т.к. держателя катушки у меня сейчас нет, возьмём струну с дельты. Ей не жалко, поделится.

Создаю в слайсере новый конфиг, нарезаю модельку и вперёд.

Тестовая печать прошла успешно.

Сейчас базовая скорость выставлена в 100 мм\с и ускорением в 3500 мм\с2.

Это далеко не предел этой машины, но ставить выше пока не планирую.

В первоначальном своём виде принтер закончен и может быть запущен в работу.

Что планируется дальше:

Сделать подсветку рабочей зоны

Заменить внешний БП «апельсинки» на MeanWell RS-25-5

Привести в порядок провода в подвале

Сделать колпак и дверцы из монолитного поликарбоната

Заменить балку и крепежные пластины оси Y на карбон

Перерисовать «голову» для уменьшения габаритов и сокращения веса

Расширить область печати

Сейчас, без особой «ловли миллиметров», мне доступна область 375х375 из 400х400. Скорее всего до полных 400 дойти не получится, но буду стараться подобраться поближе.

Такие вот дела.

Это был долгий путь, препятствиями на котором становились мои кривые руки, недостаток деталей и качество комплектующих, но он почти окончен. И сейчас я могу позволить себе длительный «привал» и оценить проделанную работу.

Какие уроки я извлёк из этого проекта?

В первую очередь – как можно больше рисовать. Тщательно прорабатывать концепцию до попытки реализации «в металле».

Сэкономил бы время и пластик на многочисленных перепечатках во время подгонки узлов.

Не стесняться применять кастомные детали. Использовать что-то готовое хорошо, но и самому можно нарисовать необходимое. Так ведь и пришлось поступить, в конце-то концов. А знал бы заранее – сэкономил бы 15к на комплекте от Mellow.

Ну и верить в себя, конечно ^_~

Своё мнение о проделанной работе, вопросы и критику пишите в комментах. Удачи!

Во что всё это вылилось – читайте далее.

2022

Итак, начало марта 22-го года. На полу разложен комплект для сборки моего новенького принтера Tronxy x5sa-400.

Принтер этот был выбран за размер печатного столика (400х400) и форм-фактор куба (CoreXY), что по всем параметрам должно было стать лучшей заменой для моего «дрыгостола» Tevo Tornado.

Инструкция на английском языке простая и понятная, все детали подходят по своим местам. Принтер постепенно обретает форму …

В дополнение к нему я купил съёмный гибкий стол и набор алюминиевых уголков, т.к. в просмотренных мной обзорах рекомендовали усилить раму. Ну а съёмный стол – это просто удобно, особенно при печати крупных деталей.

Сборка окончена, софт настроен, можно и попечатать что-нибудь.

А попечатать выходит только что-то вот такое:

Это калибровочный котик, если кто не узнал. Только крышу котику основательно сорвало.

С другими моделями дела не лучше – сдвиги в случайных местах, в одном или разных направлениях. Сразу на первых слоях или позже.

Начинаю гуглить причину возникновения такого дефекта. Итак, от чего бывает layer shifting:

Ремни проверены, шпули протянуты, да и портал вроде как перемещается нормально.

А вот двигатели горяченные.

Снимаю кожух блока электроники и наблюдаю следующую картину:

Драйвера TMC2225 без радиаторов и обдуваются где-то с краю жужжалкой 40х40мм.

Ммммм да-а-а….

Клею радиаторы на микросхемы драйверов, уменьшаю Vref с 1.3 до 1в, меняю кулер на 60х60, который креплю на нижнюю часть кожуха.

И что бы вы думали? Да не помогает это нихрена. Сдвиги слоёв как были, так и есть. Никакой разницы.

Проблема где-то есть, но нащупать мне её не удаётся. Принтер откладывается в сторону.

Дальше я много занимаюсь крафтом по Геншину, езжу по фестивалям, покупаю ленточник IdeaFormer IR3 V1, который закрывает мне потребности в печати больших деталей – в общем, руки до принтера не доходят.

2023

На просторах всемирной паутины мне встречается такой проект как VzBot, как раз основанный на раме от Tronxy x5sa.

Подробно изучаю модели, смотрю обзоры, в общем – вдохновляюсь.

Что-то мне в нём нравится, что-то нет, но общая суть интересна.

Решаю взять часть деталей от этого проекта, а остальное додумать по факту.

Обильно закупаюсь комплектухой, вкидывая сумму равную еще одной стоимости принтера:

Набор управляющей электроники BTT SKR 2 + BTT TFT35 + TMC2209 (экран так и не пригодился)

Шаговые двигатели с обратной связью MKS Servo42c + дополнительные платы к ним (не ставил)

Выносной коммутатор нагревательного стола MKS MOS 30A

Хотенд E3D v6 в сборе

Набор алюминиевых деталей для VzBot от Mellow (использован частично)

Альтернативные крепления балки Y вместо Mellow-вских (и они не пригодились)

Линейные направляющие с запасными каретками (купил много и разных, остановился на KGT)

ШВП для вертикальной оси и трапецеидальные винты Т8, если не подружусь с ШВП (подружился)

Разнообразные крепления, болты, гайки, уголки, муфты и прочее (в процессе сборки докупались многократно)

К концу апреля всё это оказывается у меня, но времени заниматься принтером всё еще нет.

Дальше я узнаю про Klipper - платформу управления 3D принтерами с открытым исходным кодом. Ничуть не раздумывая, вкидываю еще денег и покупаю одноплатный компьютер Orange Pi 3 LTS с семидюймовым тачскрином.

Забавный факт – конкретно этот одноплатник на принтер установлен не будет, а найдёт себе работу на дельте Tevo Little Monster, которую я куплю в начале декабря.

Конец июля – я делаю первый подход к принтеру.

Сперва «раздеваю» раму, снимая все штатные комплектующие. Большая часть из них будет либо продана (как родная электроника), либо отправится в ящики с запчастями.

Сама же рама тщательно пересобирается с контролем по угольнику.

Навешиваю дополнительный профиль – это основа крепления для цилиндрических направляющих стола.

Дополнительный профиль нужен по двум причинам – для зашивки принтера все его части должны быть занесены во внутренний объём рамы, плюс нужно сместить крепление направляющих по вертикали, иначе они будут цеплять ремни системы CoreXY.

Устанавливаю мотор вертикальной оси и кронштейны SK8. Из-за Г-образного крепления мотора центры осей двигателя и валов не совпадают, что мешает использовать штатные детали опоры стола.

Сами кронштейны SK8 тоже оказались с приколом – половина с фиксирующими винтами М5, половина с М4. Первые затягиваются хорошо, а вот у вторых вал болтается т.к. не хватает усилия. Исправил это недоразумение парой точных ударов молотком.

Заменяю крепление двигателя с Г-образного стального на алюминиевую пластину. С ней шаговик встаёт впритык к раме, что кардинально уменьшает расхождение по центрам осей.

Замеры показывают, что расхождение порядка 0.8мм, что легко исправляется несколькими шайбами, подложенными под SK8.

Теперь родная опорная планка стола встаёт на своё место. Валы тоже родные, а вот линейные подшипники LMF8LUU я меняю т.к. штатные дико люфтят.

Примеряю крепление движков в верхней части рамы.

В комплекте идёт какая-то невнятная проставка, криво напечатанная на 3D-принтере. Меняю её на нейлоновую стойку для печатных плат.

Дальше конструкция частично разбирается – опорные планки стола вместе с эскизом панелей зашивки уезжают в АКСИЗ, где им предстоит фрезеровка под установку SFU1204.

В планках нужно расширить центр и сделать дополнительные отверстия под крепления фланца ШВП.

С рамы же снимается верхний квадрат, на который устанавливаются рельсы и портал оси Y.

Всё нужно выставить максимально ровно, соблюдая параллельность и перпендикулярность плоскостей.

И вот ту начинаются первые звоночки, что будет не всё так просто, как казалось. Профиль портала в креплениях люфтит. В тех, что от Mellow – люфтит страшно, в альтернативных поменьше, но всё-таки заметно.

Ставлю квадрат с рельсами обратно на раму.

Накидываю держатели моторов и ролики-ленивцы на противоположную сторону.

Распаковываю ремень и протягиваю по схеме. Опа, а ремень-то трётся об крепление портала.

Для крепежек от Mellow в это место нужно печатать пластиковые проставки (либо купить дорогущие алюминиевые), а у этих там уже предусмотрен канал. Как оказалось – его не хватает.

Снимаю всё назад, добавляю 2мм нейлоновые шайбы между кареткой и крепежной деталью портала.

Из-за этого приходится снова идти в гараж и подпиливать балку т.к. теперь она должна быть на 4мм короче.

Перехожу к модификации рамы печатного стола.

Штатно рама состоит из четырёх деталей – две широкие алюминиевые планки (к которым крепятся линейные подшипники и ходовые гайки) и два квадрата 8х8 между ними, в которых сделаны отверстия для установки стола.

Первые остаются, а вот вторые заменяются – они тонковаты для своей длины, да и крепежные отверстия теперь не совпадают.

Вместо них я использую облегченный конструкционный профиль 20х20, в котором сверлю отверстия под болты крепления стола.

В месте упора пружин подкладываю пластиковые шайбы (штатно их нет) – они послужат дополнительной защитой от повреждения диэлектрического покрытия на обратной стороне нагревательного столика.

Под другой конец пружины тоже ставится шайба, но уже металлическая.

Завершается этот бутерброд еще одной шайбой и регулировочным барашком.

Готово.

Кстати, о столе.

Пока я всем этим занимался, мне с алихи пришел заказанный для этого принтера PEI лист. Только заказывал я 400х400, а пришел 360х360. Ну, бывает, перепутали.

Создаю спор, прикладываю фотки с замерами.

Практически сразу спор закрывается в пользу продавца. «Полученный товар соответствует заказанному». Эээ-э-э-э, чего?

Обжалую решение, отклоняют – «обращайтесь к продавцу».

Пишу продавцу, прикладываю фото и скриншот товара. Продавец не понимает, чего мне нужно, спрашивает «по какой ссылке покупали». Даю ссылку на товар, отвечает «там указано 360».

В общем, в процессе изысканий выяснилось, что в нормальной международной версии алиэкспресса действительно указано 360х360, а вот в российской мейлрушной почему-то другой текст заголовка, в котором написано, что размеры 400х400.

Продавец предлагает бесплатно выслать новый стол под нужные мне размеры. Соглашаюсь, благодарю. И стол действительно приходит.

Магазин – ENERGETIC 3D Store, если что.

Конец августа, работа над принтером замирает. И мне не до него и Лёха заказами завален, так что фрезеровку АКП и планок крепления стола придётся подождать.

2024

Второй, заключительный подход.

Начало апреля – у меня на руках стопка фрезерованных АКП, планки для стола, пара крепежных пластин для «головы».

Зелёный – не самый мой любимый цвет, так что панельки будут «перекрашиваться». В смысле заклеиваться белым оракалом.

Сначала попробовал клеить «по-взрослому», с водой, но у меня нифига не получилось.

Вообще, оклейка плёнкой чего-то больше ладони размером это какое-то очень сильное колдунство. Видимо нужно эту плёнку километрами клеить, чтобы научиться нормально её класть без пузырей.

У меня такого опыта нет, так что напортачил я прилично. Даже думал всё отодрать и покрасить панели из баллончика, но стало лень. Оставил как есть.

Взялся за установку стола: прикрутил ШВП, к ней крепёжные планки с линейными подшипниками, на них – балки стола.

Снизу ШВП стыкуется с двигателями вертикальной оси через разрезную муфту.

Профиль, установленный между двигателями, препятствует выгибанию системы внутрь под весом стола и печатаемой детали.

На нём же планировалось установить ролики натяжения синхроремня, но его не случится. Моторы будут независимые.

Стол установлен, переходим к «голове».

Она состоит из центральной печатной детали, двух алюминиевых обкладок (за них цепляются приводные ремни) и каналов обдува детали.

Устанавливаю кронштейн радиатора, после чего стягиваю пластины вокруг центральной части.

На обратной стороне размещена печатная проставка, к которой будет прикручена плата коммутации и датчик BL Touch.

Основные части головы собраны – можно ставить на портал.

Опа, а сопло-то до стола и не достаёт. При чём хорошо так не достаёт – миллиметров на 50.

Что с этим можно сделать?

Можно поставить удлинённую версию нагревателя Trianglelab CHC Pro Volcano – он длиннее на ~8мм. Этого мало.

Можно перекрутить балки стола с низа крепежной платины на её верх – это «бесплатно» даст 28мм, но этого всё еще мало.

Можно переместить радиатор ниже, просверлив новые отверстия в алюминиевой пластине. Делать этого не хочется категорически т.к. нормального сверлильного станка у меня нет, а с шуруповёртом я обязательно куда-нибудь да смещусь. Это, опять же, тянет за собой перерисовку каналов охлаждения и уводит центр тяжести.

А еще можно перевернуть ходовую гайку на ШВП. Тогда сопло точно достанет до стола.

Сказано – сделано. Аккуратно откручиваю гайку с винта, переворачиваю, пытаюсь закрутить…, и она даже накручивается, только криво и с выпадением нескольких шариков. Да еще и на клин встаёт, зараза.

Тыркаюсь с ней туда-сюда, а толку нет. В конце концов силой сворачиваю гайку и вытряхиваю её содержимое на пол.

Осмотр показал – пластиковым вставкам, закольцовывающим каналы под шарики, кранты.

Допереворачивался, короче.

Как писали на башорге:

Цитата

все таки последовательность "эксперимент -> пиздец -> чтение документации" даже из толковых админов тяжело выбить

Отлично подходит к ситуации, ящитаю.

Я же каретки с рельса снимал? Снимал. Линейные подшипники с вала снимал? Снимал. И всё нормально было. Вот и тут попробовал.

Самое, блин, обидное, что вбив в поиск «SFU1204» тут же нашел на thingiverse приспособу для переворачивания и безопасной установки гайки.

Печатаю «переворачивалку», насаживаю на вторую ШВП и без всяких проблем перекручиваю гайку >_<

Ну вот чего я раньше её поискать не догадался, а? Эх…

Заказываю еще две ШВП с экспресс-доставкой. И дополнительные гайки к ним – пусть будет запас, а то мало ли.

А пока они едут, буду учиться перебирать ШВП – теперь и подопытный для этого имеется. Насмотрелся ютьюба и начал пробовать.

Так-то всё достаточно просто выглядит, только в видеоинструкциях перебирают какую-нибудь 25-ю гайку, где шары относительно крупные и места достаточно.

А у меня 12-я, где нужно уложить по 16 мелких шариков в три определённые кольцевые канавки через отверстие в 12мм диаметром. И шарики там сами держаться не будут – их нужно приклеить на какую-нибудь густую смазку.

А потом, крайне аккуратно, продеть через эту конструкцию установочную трубку, надетую на один из концов винта. После чего плавно завести начало резьбы на дорожку с шариками и прокрутить, стараясь не выдавить шарики в соседнюю канавку.

Сложно объяснить процесс словами – нужно прочувствовать вживую.

Это с трубкой-то далеко не всегда выходит, а уж на голую ШВП вообще фиг наденешь.

Короче, где-то попытки с двадцатой удаётся сделать всё правильно, и гайка оказывается на винте.

Из-за замятых пластиковых вставок гайка, понятное дело, ходит с заеданиями, но работает.

А через несколько дней мне приходят новые ШВП, которые я тут же переворачиваю и ставлю на принтер.

Вместе с уставкой ШВП перекручиваются и крепления балок стола.

Теперь сопло без проблем достаёт до поверхности нагревательного столика. Эта проблема решена.

Решил одну – тут же нарисовалась другая. Система обдува печатаемой модели слишком выдвинута вперёд, что, по расчетам, сильно сокращает доступное поле печати.

Возвращаюсь к редактору и перерисовываю часть головы, стараясь уменьшить габариты обдува.

Напечатал, примерил, поправил, напечатал… через несколько попыток голова обрела более-менее законченный вид и своими габаритами уже не так сокращала поле печати.

Начал зашивать принтер композитом – как раз и болтики под это с али доехали.

А то покупать две сотни имбусов и две сотни Т-гаек на маркетплейсах уж очень дорого выходило.

Выставляю концевики стола и балки оси Y. Первые – механические, две штуки (по одному на мотор). Каждому двигателю соответствует свой концевик, что автоматически синхронизирует начальное положение, устраняя возможный перекос.

Концевик Y – оптический, на триггере Шмидта. Самый точный из дешевых.

Второй такой же, отвечающий за ось X, будет расположен на «голове».

Теперь, когда я точно знаю какие провода и от каких узлов потянутся, нужно выбрать место расположения управляющей электроники.

Первоначально я планировал разместить всё снаружи объёма рамы – на задней стенке, прикрыв 3D-печатным кожухом. Но и композит мне сверлить не хотелось и «горб» сзади эстетики не прибавит. А своим детищем, всё-таки, хочется иногда любоваться.

Плюс, из-за специфической обработки конца ШВП, внизу остаётся свободная область, куда стол не доезжает. Подвал.

Вот туда-то я и решил упаковать всю электронную начинку.

А для отделения подвала от зоны печати нарисовал крышки, которые мне оперативно «пильнул» Лёха из красного АКП.

Красный – это вам не зелёный, красный мы оставляем. Принтер как раз получается в моих трёх цветах – черном, белом и красном ^_^

В качестве опоры я использовал оставшиеся куски конструкционного профиля, которые пустил по периметру подвала.

Вроде бы всё, можно, наконец, заняться прокладкой проводов и подключением электроники?

А вот и нет.

Помните, я выше писал про люфт балки оси Y в креплениях, прикручиваемых к кареткам рельс? Его-то победить так и не удалось.

И что я только с ними не делал.

И портал выставлял по кондукторам…

И дополнительные крепёжные отверстия сверлил (чтобы фиксировать балку в нескольких плоскостях одновременно) …

Фиг там. Ну не работает оно на таких размерах. Малейший люфт при полуметровом рычаге тут же даёт достаточное усилие, чтобы заклинивать каретку на рельсе.

Как я ни сопротивлялся установке рельс на верхнюю плоскость принтера, но избежать этого не удалось.

Рисую раму, крепежные пластины для кареток, печатную проставку для портала (т.к. размещение ремней привязано к определённой высоте) и прочие мелочи.

Снова к Лёхе в АКСИЗ – фрезеровать крепёжные пластины из дюрали «четвёрки», кусок которой был куплен еще несколько лет назад.

Т.к. дюраль уже порядком полежала – её внешний вид оставляет желать лучшего. Чищу налёт 240-й пилкой для ногтей, а потом довожу поверхность 1000-й шкуркой «мокрым» способом.

Снимаю рельсы, портал, боковые стенки.

Перекручиваю рельсы на верхнюю грань, прикручиваю переходные пластины.

Отпиливаю новый кусок конструкционного профиля (портал стал немного длиннее). Профиль облегченный, такой же, как и в опорных балках стола.

Пытаюсь прикрутить профиль к пластинам – а болт либо не достаёт до сухаря (20мм), либо проходит его насквозь и упирается в стенку (25мм). Ну ё-моё…

Приходится временно подложить по паре шайб (М4 нашлись только нейлоновые) и заказать на маркетплейсе болты М4х22 - 300р за 5 штук, две пачки.

Почему бы не использовать обычные металлические шайбы? Головки болтов станут выше и будут мешать концевому датчику оси X (о котором далее).

Ставлю портал на место…, и он прекрасно работает. Сразу, без каких-либо заеданий и проблем. Ну вот сразу бы так.

Устанавливаю ролики системы ремней. Осями для них будут болты М5х60 с частичной резьбой.

Сами ролики будут расположены на гладкой половине, а большая часть резьбы отпиливается дремелем.

Ставлю ролики в балку. Снизу болт фиксируется гайкой с нейлоном. Затягиваю чисто символически, просто чтобы болт не убежал.

Общий вид.

С механикой, наконец, покончено. Можно приступать к прокладке проводов.

Для крепления проводов к алюминиевому профилю используются всякого рода держатели, большая часть которых найдена на просторах thingiverse.

Прикрываем провода концевиков стола. Рядом с ними будет ремень, так что торчать и болтаться ничего не должно.

Вниз провода опускаются в разрезной гофре. Она оберегает их от повреждения о край крышки подвала.

Начинаю размещать основные блоки. Первым своё место находит «питальник».

Штатный был каким-то безымянным китайцем на 360 Ватт, вместо него устанавливается новенький MeanWell LRS-450-24. Мощности должно быть с запасом.

Напротив левого вентилятора располагается силовой мосфет стола, плата BTT SKR 2 и, впоследствии, одноплатник Orange Pi 3 LTS.

Вентиляторы ExeGate EX08025B2P-24 с двойным шарикоподшипником, подключены в управляемый порт контроллера.

Для защиты от шаловливых пальцев (преимущественно моих же) кулера прикрыты грилями с внешней стороны.

Левый кулер гонит воздух внутрь подвала, а правый – наружу. Для обеспечения циркуляции.

Нагревательный стол коммутируется многожильным проводом в силиконовой оболочке, сечением 12 AWG.

Т.к. НШВИ подходящего размера у меня не нашлось, я как следует пропаял концы проводов для исключения расплющивания при затяжке в клеммной колодке.

Всё самое простое соединено – наступает время вон той красной «змеи», в которой приходит жгут проводов от печатающей головы.

Проводов там шестнадцать штук. Все так или иначе помечены производителем, но назначение некоторых из них не совсем очевидно.

Все «понятные» провода подключаются по своим местам, а с остальными будем разбираться с помощью тестера.

И тут начинают вскрываться интересные особенности купленной мной платы коммутации.

Оказалось, что сигнальный контакт в гнезде «Probe» соединён с аналогичным в гребёнке подключения датчика BL Touch. Да еще и питание туда (на Probe) подано общее, 24в.

Т.е. использовать это гнездо для подключения концевого выключателя не выйдет (а хотелось).

Гнёзда подключения вентиляторов «PCF» и «HEF» перевёрнуты на 180 градусов и не совпадают по полярности с разъёмами вентиляторов (или у меня все вентиляторы такие).

В выходном разъёме есть какой-то контакт, помеченный как «CT», который не подключен вообще никуда. Но провод от него есть.

Для начала, исправляю полярность подключения вентиляторов. Для этого нужно снять и перевернуть пластиковые фишки разъёмов. Один из них, правда, придётся немного подпилить – иначе он упрётся в индикаторный светодиод.

Прикручиваю плату на своё место, подключаю оставшиеся провода из косы и приступаю к начальному конфигурированию Klipper’а.

На используемую мной плату есть довольно подробный мануал от производителя, плюс в проекте уже имеется базовый конфиг.

Понемногу подгоняю это всё под свои реалии и перехожу к коммутации, собственно, «головы».

Нагреватель, термопара, вентиляторы обдува модели и хотенда, двигатель податчика подключаются без проблем, а вот концевой выключатель не срабатывает.

Светится, зараза, но не срабатывает.

Может не туда подключил? Да нет, всё верно. И в конфиге указан правильно.

Меняю концевики X и Y местами – опа, а кажись сам датчик-то неисправен.

Беру запасной – и он туда же. Другой запасной – та же петрушка. Офигеть. Из четырёх одинаковых концевиков работает один.

Дальше я потратил достаточно много времени на попытки как-то оживить неисправные концевики (или хоть один из трёх собрать), но в своей непоколебимой лени они держались стойко – под пытками паяльником не заработал ни один.

Плюнул на это гиблое дело и поставил другой оптический датчик. Он значительно менее точный, но для тестов сойдёт. А тех, которые нужны, еще четыре штуки заказал.

Теперь, когда у меня есть концевые выключатели по всем осям, можно и ремни натягивать.

В системе CoreXY присутствуют два приводных ремня одинаковой длины, натяжение которых должно быть идентичным.

Тензометра у меня нет, так что будем действовать следующим образом: разматываем катушку и протягиваем конец по всему пути одного из ремней. Отмечаем необходимую длину, вытягиваем ремень обратно, после чего отрезаем по метке.

Берём оставшуюся часть, совмещаем её начало с началом отмеренного ремня и складываем их зубчатыми сторонами друг к другу так, чтобы шип одного ремня попадал в паз другого.

Не разъединяя ремней, протягиваем их через сжатые пальцы до самого конца. Обрезаем отмеряемый ремень по хвосту исходного.

Таким образом получаем два ремня одинаковой длины.

Протягиваем ремни по системе, начиная с какой-то одной из сторон. Фиксируем ремни в начальной точке так, чтобы длина петли была одинаковой.

Натягиваем и закрепляем первый ремень. Подсчитываем количество зубцов на оставшемся «хвостике» петли.

Натягиваем второй ремень так, чтобы количество оставшихся зубцов в «хвостике» петли было идентично первому. Готово.

Ремни натянуты.

Проверяю как паркуются оси и понимаю, что парковаться они пытаются вообще не туда, где стоят концевики.

Правлю конфиг, проверяю – опять не туда. Снова правлю, проверяю – теперь оси перепутаны. Блин.

Заниматься этой комбинаторикой вслепую можно долго, так что советую просто обратиться к таблице проверки моторов из «вороньего» гайда.

После настройки осей настала пора клеить магнитное покрытие стола.

Протираю нагревательный столик обезжиривателем и приступаю к поклейке.

Отгибаю край защитной плёнки, выставляю основание стола и начинаю понемногу вытягивать плёнку снизу, одновременно притирая магнит ракелем.

По мне так это значительно проще, чем клеить оракал =)

Готово.

На следующий день мне пришел заказ с концевиками. На этот раз из четырёх работают все четыре.

Ставлю один из новых концевых выключателей на положенное место и приступаю к подготовке первой печати.

Подготовка эта заключается в протяжке сопла «на горячую».

Откручиваю обдув детали и грею хотенд до 240, потом двумя плоскогубцами аккуратно протягиваю сопло. Вообще, для этого есть специальный ключ (и у меня их несколько), только ни один из имеющихся не подходит к соплу от Trianglelab.

Т.к. держателя катушки у меня сейчас нет, возьмём струну с дельты. Ей не жалко, поделится.

Создаю в слайсере новый конфиг, нарезаю модельку и вперёд.

Тестовая печать прошла успешно.

Сейчас базовая скорость выставлена в 100 мм\с и ускорением в 3500 мм\с2.

Это далеко не предел этой машины, но ставить выше пока не планирую.

В первоначальном своём виде принтер закончен и может быть запущен в работу.

Что планируется дальше:

Сделать подсветку рабочей зоны

Заменить внешний БП «апельсинки» на MeanWell RS-25-5

Привести в порядок провода в подвале

Сделать колпак и дверцы из монолитного поликарбоната

Заменить балку и крепежные пластины оси Y на карбон

Перерисовать «голову» для уменьшения габаритов и сокращения веса

Расширить область печати

Сейчас, без особой «ловли миллиметров», мне доступна область 375х375 из 400х400. Скорее всего до полных 400 дойти не получится, но буду стараться подобраться поближе.

Такие вот дела.

Это был долгий путь, препятствиями на котором становились мои кривые руки, недостаток деталей и качество комплектующих, но он почти окончен. И сейчас я могу позволить себе длительный «привал» и оценить проделанную работу.

Какие уроки я извлёк из этого проекта?

В первую очередь – как можно больше рисовать. Тщательно прорабатывать концепцию до попытки реализации «в металле».

Сэкономил бы время и пластик на многочисленных перепечатках во время подгонки узлов.

Не стесняться применять кастомные детали. Использовать что-то готовое хорошо, но и самому можно нарисовать необходимое. Так ведь и пришлось поступить, в конце-то концов. А знал бы заранее – сэкономил бы 15к на комплекте от Mellow.

Ну и верить в себя, конечно ^_~

Своё мнение о проделанной работе, вопросы и критику пишите в комментах. Удачи!

0 3216

Добавлен 7 июнь 2024, 1 год 8 месяцев назад

Другие статьи

Итак, моя ненаглядная Nikkol решила поучаствовать в проекте по игре Baldur’s Gate 3 в роли барда Альфиры, ну а мне выпала доля крафтить для...

Всем привет! Пару лет назад я уже писал про изготовление механических крыльев - настала пора повторить опыт и привнести в...

Рассказ про проектирование и сборку крышки для небольшого офисного аквариума.

Войдите или зарегистрируйтесь, чтобы оставлять комментарии