Меч Бичень из дорамы «Магистр дьявольского культа»

Всем привет! В этой статье я расскажу и покажу, как делался меч Бичень, который совершенно внезапно заказала у меня Лео. Погнали.

Дело было так: собираемся мы как-то на рюмку чая по случаю дня рождения Паши Демарина, поздравили, сидим, разговариваем. Ничего не предвещало, как говорится. Ну и как-то между делом Лео мне и говорит:

- Итач, ты «Магистра» смотрел?

- Смотрел

- А мечугу мне оттуда сделаешь?

- Покажи.

- *показывает меч на телефоне*

- Сделаю. Тебе к когда?

- Мы 8-го числа на Эльтон едем … И отель у нас уже оплачен.

- ^@%@()&~!! (непередаваемая игра слов и идиоматических выражений) Ясно. С тебя отрисовки.

А сейчас, на минуточку, 17-е апреля. Времени всего-то 3 недели есть.

- Лёхаааа! Дюраль лежит? Оперативно фрезернуть сможем?

-Все ОК будет. Сделаем.

В обычной ситуации, я, пожалуй, отказал бы. Но у ребят отель оплачен, костюм вот-вот будет готов, остаётся только меч. Куда же Лань Чжань без меча?

Времени мало, а ручного труда предстоит еще дофига и больше, поэтому ускоряем процесс, как можем – 3D печать, фрезеровка, вот это всё.

Первую отрисовку я получил уже вечером 20-го апреля и сразу же приступил к работе.

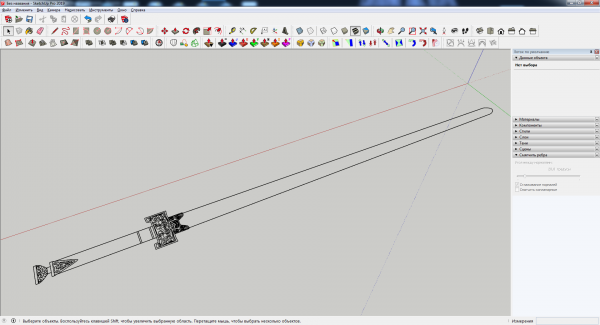

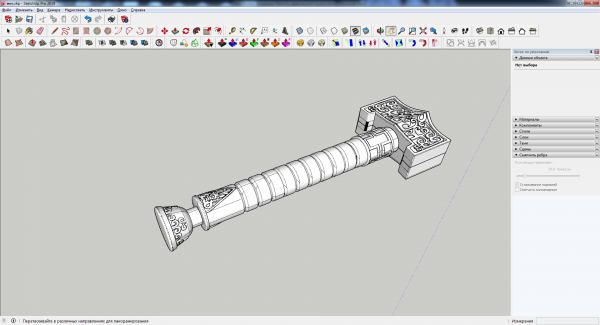

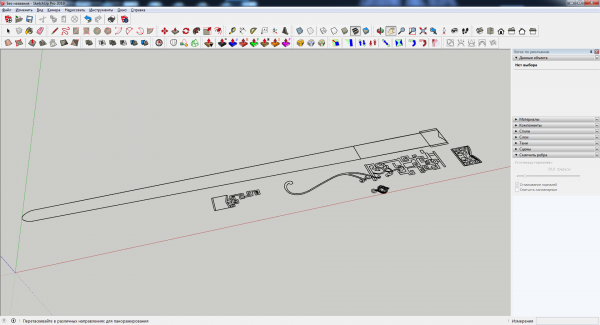

Лео присылает мне 2D чертежи, я превращаю их в 3D модели и «режу» на готовые к печати узлы, выглядит это вот так:

*тут много часов 3D-моделирования*

Особенную боль мне доставляли выпуклые части на криволинейных поверхностях. Скечап никак не хотел отрабатывать их «чисто», поэтому много времени уходило на поиск дырок в плоскостях и удаление задвоенных поверхностей.

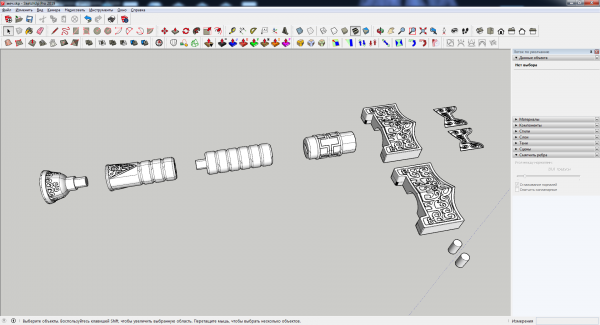

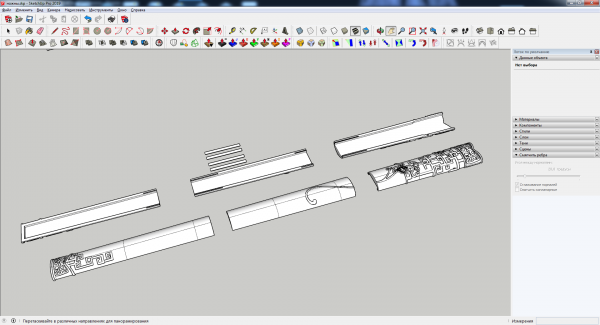

Режем модель на отдельные детали.

При разделении модели нужно продумывать, как именно части будут располагаться на печатном столе, у каких из них нужно включить печать поддержек, найти в модели удобную плоскость для разделения, не забыть про допуски в стыкуемых узлах и т.д.

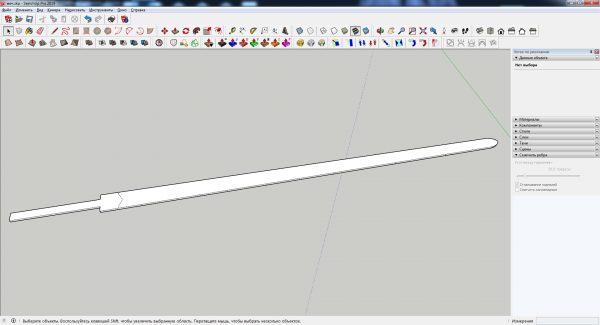

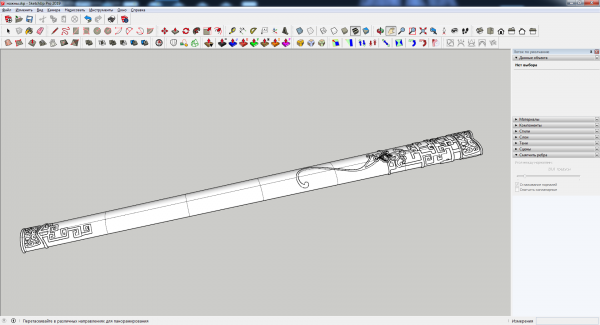

Для понимания того, где и как рукоять с гардой будут соединяться с лезвием, рисую и его:

Материал – дюраль 4мм. Кажется, именно такая лежала в цеху.

Ножны делаются аналогично.

Первоначально я планировал попросить Лёху отфрезеровать ножны из 4мм ПВХ (там как раз удобно выходило склеить их в 4 слоя – две поверхности и две проставки), а рисунок напечатать и приклеить сверху, но потом передумал. Причина в следующем – ножны получатся плоские, и их нужно будет вручную доводить до эллипса, что требует дополнительного времени и может привести к увеличению габаритов по ширине. Так же ПВХ на срезе требует многослойного грунтования для закрытия пор, иначе краска ляжет неравномерно. А это опять время. Можно, конечно, оставить их плоскими,… но это халтура уровня покупного меча с алиэкспресса.

В общем, решил печатать. Лучше я потрачу время на моделирование, чем на ручную обработку. Тем более что я уже набил руку рисовать на кривых поверхностях.

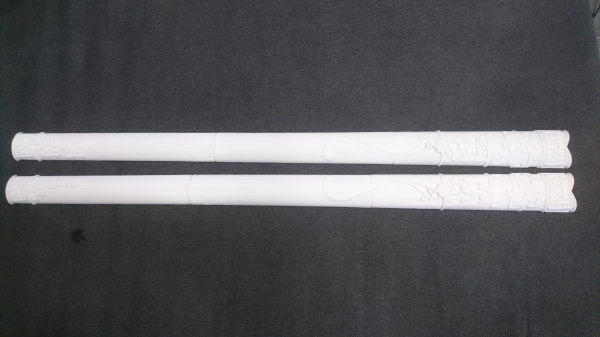

Делим на отдельные детали:

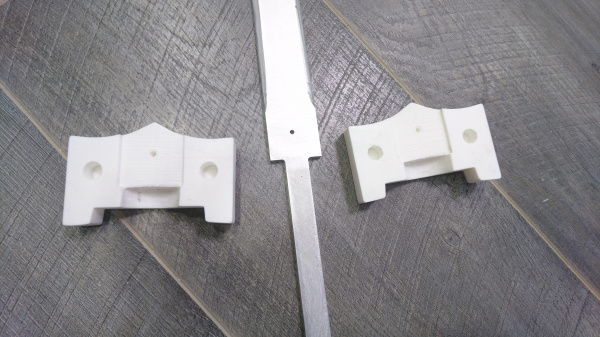

Для центрирования частей при склеивании и дополнительного усиления швов я предусмотрел пазы по краям ножен, в которые будут вклеиваться тонкие полоски пластика. Кроме того, части верхней и нижней половины ножен склеиваются по типу кирпичной кладки, чтобы поперечные швы не образовывали критичного к излому места.

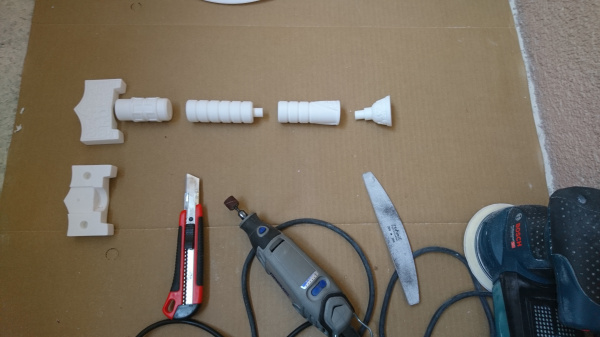

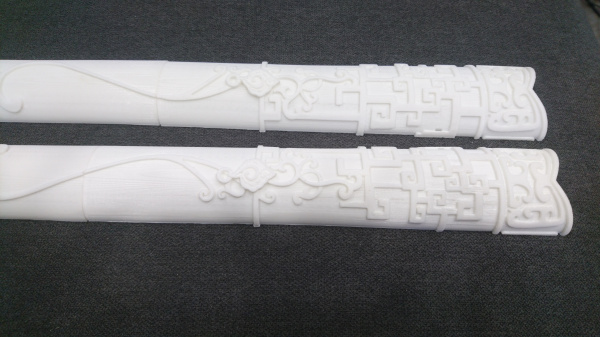

С печатью проблем не возникло, время, потраченное на вдумчивое разделение модели, окупилось. Разве что пришлось немного пройтись дремелем по гарде в месте стыка с частью рукояти, но это мелочи.

А тут и Лёха звонит:

- Привет, ты у меня спрашивал про толщину листа, вроде это критично было.

- И сколько там?

- 5мм

- ^@%@()&~!!

Зараза. А у меня все пазы под 4-ку сделаны и детали уже отпечатаны.

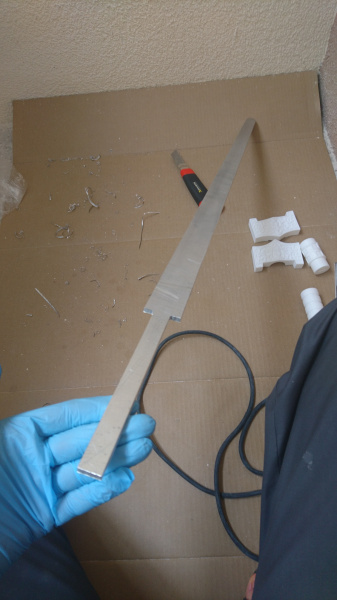

Лёха заехал с отфрезерованным клинком, заботливо укутанным в стрейч. Распаковываем, ровняем ножом углы, пробуем насадить ручку на хвостовик – она, что ожидаемо, не заходит.

Что ж, будем выкручиваться, не перепечатывать же. Берём штангенциркуль и всё тщательно замеряем – паз для хвостовика в рукояти получился 4.67мм. Это сказался допуск на склеивание, подстеленная соломка, так сказать. Итого мне остается снять примерно 0.4мм по плоскости хвостовика, т.е. по 0.2мм с каждой стороны. Не смертельно.

Берём орбитальную шлифмашинку, наклеиваем самую грубую наждачку из запаса и методично проходим по хвостовику с обеих сторон до тех пор, пока он не начинает без особых усилий заходить в паз на рукояти. Проблема решена.

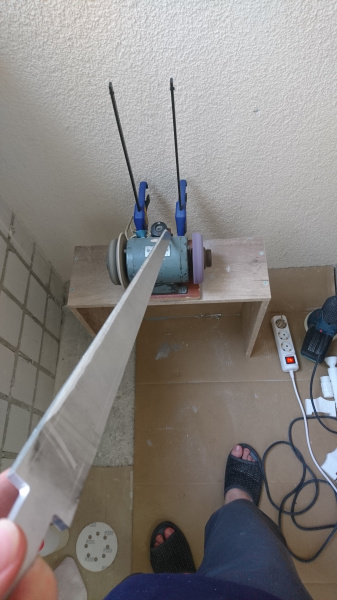

Теперь формируем режущую плоскость.

С помощью штангенциркуля размечаем границы будущего скоса и постепенно снимаем материал на грубом круге заточного станка. Тут бы больше подошел ленточношлифовальный станок, но такого у меня в хозяйстве нет.

ВНИМАНИЕ! При работе с электроинструментом обязательно надевайте защитные очки, респиратор, убирайте длинные волосы под головной убор (или хотя бы собирайте в хвост). Мне неоднократно прилетало в лицо всякое разное, что могло бы отправить прямиком к офтальмологу.

После грубого формирования режущей плоскости я потратил пару часов на то, что тщательно обработал весь клинок самой мелкой наждачкой, которая была под рукой. Это оказалась 600-ка. Клинок приобрёл равномерную матовую поверхность. Можно было вывести его «в зеркало», но посоветовавшись с заказчиком, я не стал этого делать.

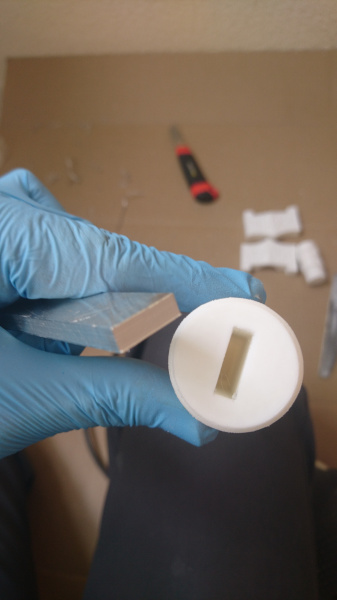

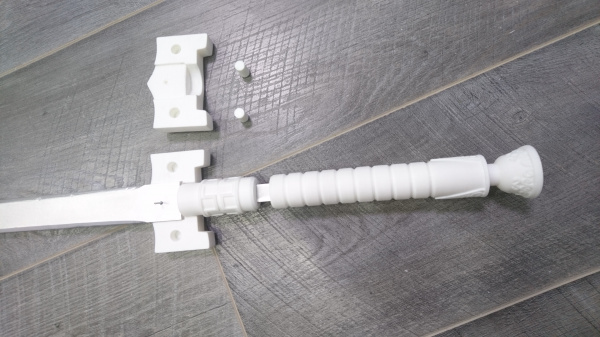

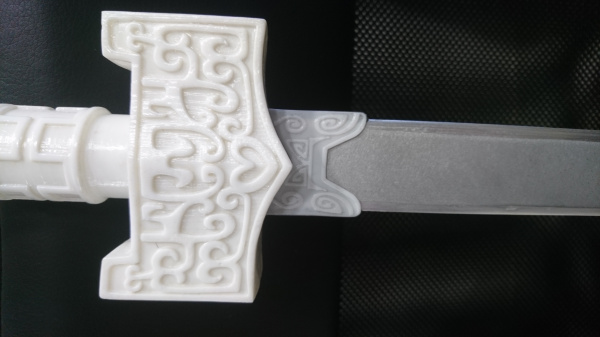

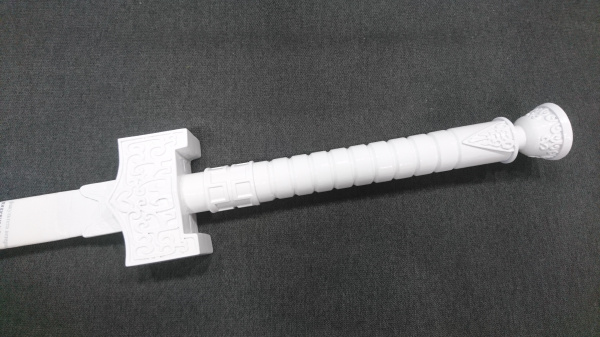

Примеряем клинок к гарде и рукояти.

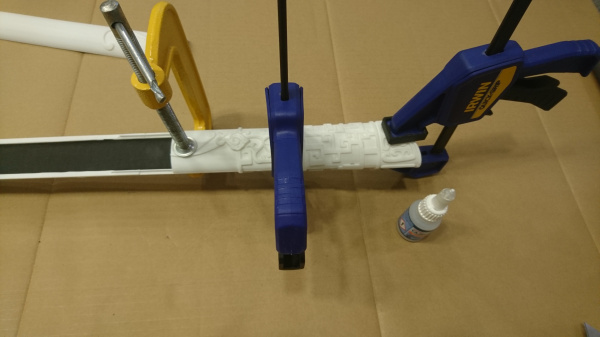

Я решил дополнительно укрепить соединение поперечной шпилькой, которой стал обрезок стального гвоздя. Так лезвие точно никуда не денется.

Для склеивания частей рукояти между собой и с хвостовиком лезвия я использовал цианакрилатный клей «Cosmofen CA-12». Выбор клея обусловлен тем, что поверхности не пористые и имеют минимальный зазор.

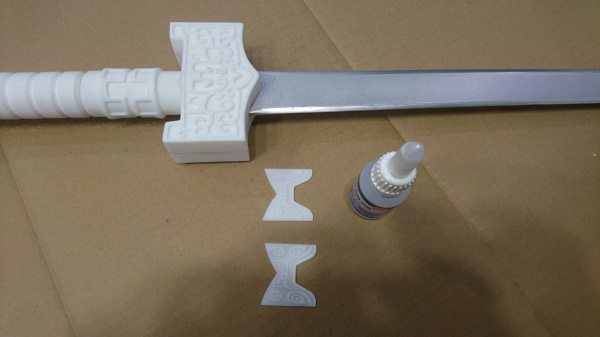

А вот для склеивания гарды я применил другой клей – эпоксидный двухкомпонентный клей «Контакт». Выпускается в виде двойного шприца с синхронизированным поршнем, имеет множество аналогов, например «Клей ЭДП», «Момент супер эпокси», «Клей эпоксидный PERMATEX», «DenoDeal эпокси-адгезив» и т.д. Время жизни после замешивания: 3-5 минут, полное отвердевание занимает около суток.

Он выбран по той причине, что нужно заполнить пространство между обкладками гарды и лезвием (полость в гарде изнутри ребристая), а так же склеить её половинки между собой и с рукоятью.

Замешиваем, наносим на поверхности, соединяем гарду и крепко фиксируем быстрозажимными струбцинами. Аккуратно удаляем все потёки клея – жидкий он всего несколько минут, потом это будет значительно сложнее.

С непривычки я, конечно же, обляпал и гарду и струбцины. Хорошо, что картон подстелить догадался.

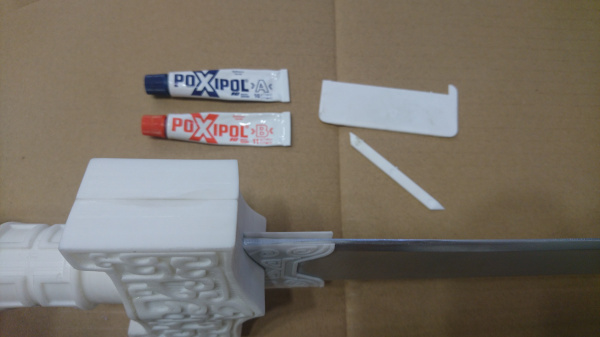

После застывания эпоксидки я наклеил накладки на лезвие и заполнил оставшиеся по бокам полости «Поксиполом».

Клинок собран, отложим его в сторону и возьмёмся за ножны.

Вот я тут с вами мило беседую, а у меня жена болеет. В смысле тогда болела, пока я алюминиевой стружкой обсыпался. И с каждым днём становилось понятнее, что я – следующий. Это только вопрос времени, когда я слягу с температурой. Ну, так и случилось, конечно. В общем, ножны я с температурой 38 рисовал. И так времени нифига нет, так еще и голова раскалывается. Днём, пока еще бодрый – моделю, вечером состояние ухудшается, и я ложусь под одеялку потреблять литры горячего чая с ягодами. Закрою глаза и в полудрёме продумываю конструкцию какой-нибудь части модели. Так и работал.

Что-то я отвлёкся, продолжаем обмазываться клеем.

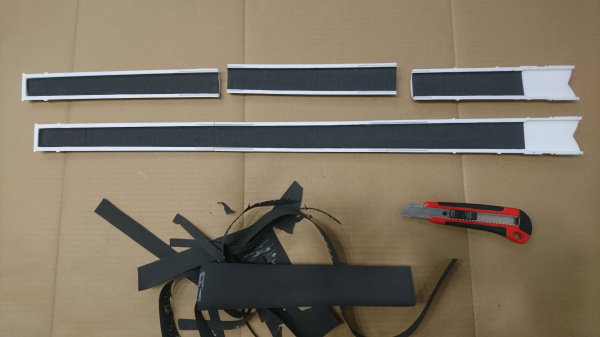

Берём распечатанные части ножен и аккуратно ошкуриваем им торцевые поверхности. Шкурку нужно расположить на какой-нибудь прочной гладкой поверхности, я использовал стол с покровным стеклом. Деталь нужно стараться держать максимально вертикально, чтобы не завалить углы.

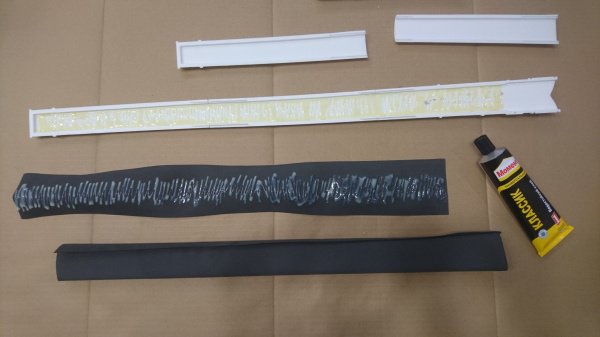

Теперь, используя центровочные пластиковые пластинки, склеиваем три детали в половинку ножен. Клей – всё тот же CA-12.

Можно было собрать обе продольные половины, но я решил подстраховаться и склеил только одну из них. Это, в случае чего, позволит точно выставить крайние детали (где должен совпасть рисунок), а среднюю подгонять уже по месту.

Выстилаем внутреннюю поверхность ножен EVA-пенкой, я использовал пену толщиной 1мм. Её можно купить в «Леонардо», вместо того, чтобы заказывать по интернету и ждать доставки.

Рекомендую использовать какой-нибудь эластичный контактный клей. Он не впитывается в ребристую внутреннюю поверхность ножен и пенка от него не каменеет, что позволяет подвернуть её по углам.

Склеиваем ножны, начиная с торцевых деталей. Неровные стыки заделываются содой и проливаются клеем, об этом способе я уже неоднократно писал в своих статьях.

Ножны собраны, можно готовить поверхность к покраске.

Орбитальной шлифмашиной убираю все крупные неровности и прохожусь по рисунку, стараясь аккуратно убрать характерную полосатость напечатанных на 3D-принтере деталей. Далее наждачной бумагой и пилками для ногтей обрабатываю те места, куда шлифмашина не достаёт. Работа осложняется тем, что на мече и ножнах ОЧЕНЬ много выпуклого рисунка, который не позволяет ошкурить поверхности под ним. Руками туда тоже не влезешь.

ОК, механический способ сделал свою часть работы, переходим к химии.

Для печати я использовал широко распространенный пластик, сокращенно называемый PLA. Растворителями для него являются дихлорэтан и дихлорметан. Покатавшись по городу, удалось найти пол-литровую бутылку дихлорэтана, его и применим.

ВНИМАНИЕ! Дихлорэтан и дихлорметан это крайне летучие и сильные растворители. Работать с ними НЕОБХОДИМО в хорошо проветриваемом помещении, лучше вообще на улице. Не вдыхайте пары растворителя, не допускайте попадания на кожу и одежду, работайте в резиновых перчатках!

Берём меч с ножнами, бутылку дихлорэтана, кисть с натуральным ворсом и небольшую стеклянную банку. С этим инвентарём идём на балкон и хорошенько закрываем за собой дверь. Наливаем немного растворителя в банку, окунаем кисть и, стараясь держаться как можно дальше от обрабатываемой поверхности, наносим растворитель на пластик. Через несколько движений кистью вы почувствуете, что пластик размягчился и стал липким. Мне хватило пройтись по 2-3 раза, чтобы достаточно разгладить интересующие меня места.

Оставляем всё на балконе на несколько часов, за это время растворитель выветрится, а пластик станет жестким и глянцевым.

Довольный полученным результатом, я скинул фото текущего этапа Лео. И тут вскрылась ошибка – я неправильно приклеил одну из частей рукояти >_<

Треугольный рисунок на рукояти должен быть направлен вершиной к плоскости лезвия, а у меня он смотрит на режущую кромку. Твайуюмедь!

Думаю, если бы к этому моменту рукоять была покрашена, я бы отказался исправлять дефект – времени и так слишком мало, но до покраски дело еще не дошло. Будем исправлять.

Аккуратно отпиливаю заднюю часть рукояти внутри впадины, сверлю обе части вдоль оси и ищу чего бы такого засунуть внутрь. Усилителем стыка стала медная трубка от трассы сплит-системы.

На фото видно рисунок заполнения напечатанной детали (в основном я использую 3D-соты). Т.к. тут нет плоской ровной поверхности, нам нужен какой-нибудь заполняющий клей, иначе это не соединить. Самое место для эпоксидного клея, его я и использовал.

Вжух!

Сперва защищаем лезвие – заворачиваем его в бумагу и заклеиваем малярным скотчем, так на него не попадёт краска, да и держать удобнее. Затем покрываем поверхность грунтом по пластику, я использовал «KUDO Активатор адгезии». Ну и красим всё в белый глянец акриловой краской из баллончика. Очень рекомендую акриловую краску марки «BOSNY».

Красить белый пластик в белый цвет – моё любимое развлечение ^_~

На этом простая часть покраски закончилась, впереди много кропотливой работы по ручному раскрашиванию выпуклого рисунка.

Серебряный акрил, небольшая кисть с искусственным ворсом, часов 15 исторических стримов про египетское царство. Таков мой нехитрый инвентарь.

Т.к. акриловые металлики обладают довольно слабой укрывистостью, приходится наносить их в несколько слоёв с промежуточной сушкой, поэтому я попеременно красил меч и разные стороны ножен.

После окончания покраски я занялся проливкой рисунка. Назначение проливки – выделить рельеф поверхности полутонами, сделав внутренние части более тёмными.

Специальных масляных проливок у меня нет, так что приготовил свою. Рецепт достаточно прост, а ингредиенты всегда под рукой (спасибо жене-художнику). Небольшое количество масляной краски цвета «газовая сажа» (это у них так «черный» называется) растираем по салфетке и даём подсохнуть. Таким образом, мы удаляем часть масла из краски, оставляя снаружи только пигмент, что ускорит высыхание готовой проливки. Наливаем немного художественного растворителя в контейнер и начинаем понемногу добавлять подсохшую краску с салфетки, количество на ваше усмотрение. Я проверяю так: беру немного проливки кисточкой и наношу на стенку контейнера, наблюдая за плотностью стекающего пигмента.

Тонкой кисточкой наношу проливку по всем внутренним поверхностям рисунка. Излишки и потёки убираются салфетками и ватными палочками с растворителем.

Заключительный этап покраски – выделение внешних поверхностей более светлым, чем основа, металликом. Для этих целей я решил применить что-нибудь новенькое и обзавёлся краской для маркеров «MTN Liquid Silver». Маркеры я то же купил, но оставил их на другой раз, сейчас действуем проверенным способом. Промакиваем губку в краске и аккуратно, чтобы случайно не залить внутренние части рисунка, проводим по выступающим граням. Так мы выделяем то, что естественным образом заполировывается у настоящего металлического предмета.

Фотография, которую вы сейчас видите, была снята восьмого мая в два часа ночи. В девять утра ко мне приедет Лео и заберёт меч. Срочный заказ выполнен.

Фотосессия успешно проведена, персонаж отснят, я могу гордится выполненной работой.

Leo Takanashi в образе Ланя Ванцзи

Фото и обработка ~Интеграл~ Творческая мастерская

Своё мнение о проделанной работе, вопросы и критику пишите в комментах. Удачи!

P.S. Если вам вдруг захотелось такой же Бичень - мой ЛС всегда открыт.

Дело было так: собираемся мы как-то на рюмку чая по случаю дня рождения Паши Демарина, поздравили, сидим, разговариваем. Ничего не предвещало, как говорится. Ну и как-то между делом Лео мне и говорит:

- Итач, ты «Магистра» смотрел?

- Смотрел

- А мечугу мне оттуда сделаешь?

- Покажи.

- *показывает меч на телефоне*

- Сделаю. Тебе к когда?

- Мы 8-го числа на Эльтон едем … И отель у нас уже оплачен.

- ^@%@()&~!! (непередаваемая игра слов и идиоматических выражений) Ясно. С тебя отрисовки.

А сейчас, на минуточку, 17-е апреля. Времени всего-то 3 недели есть.

- Лёхаааа! Дюраль лежит? Оперативно фрезернуть сможем?

-Все ОК будет. Сделаем.

В обычной ситуации, я, пожалуй, отказал бы. Но у ребят отель оплачен, костюм вот-вот будет готов, остаётся только меч. Куда же Лань Чжань без меча?

Я лось – понеслось!

Времени мало, а ручного труда предстоит еще дофига и больше, поэтому ускоряем процесс, как можем – 3D печать, фрезеровка, вот это всё.

Первую отрисовку я получил уже вечером 20-го апреля и сразу же приступил к работе.

Лео присылает мне 2D чертежи, я превращаю их в 3D модели и «режу» на готовые к печати узлы, выглядит это вот так:

*тут много часов 3D-моделирования*

Особенную боль мне доставляли выпуклые части на криволинейных поверхностях. Скечап никак не хотел отрабатывать их «чисто», поэтому много времени уходило на поиск дырок в плоскостях и удаление задвоенных поверхностей.

Режем модель на отдельные детали.

При разделении модели нужно продумывать, как именно части будут располагаться на печатном столе, у каких из них нужно включить печать поддержек, найти в модели удобную плоскость для разделения, не забыть про допуски в стыкуемых узлах и т.д.

Для понимания того, где и как рукоять с гардой будут соединяться с лезвием, рисую и его:

Материал – дюраль 4мм. Кажется, именно такая лежала в цеху.

Ножны делаются аналогично.

Первоначально я планировал попросить Лёху отфрезеровать ножны из 4мм ПВХ (там как раз удобно выходило склеить их в 4 слоя – две поверхности и две проставки), а рисунок напечатать и приклеить сверху, но потом передумал. Причина в следующем – ножны получатся плоские, и их нужно будет вручную доводить до эллипса, что требует дополнительного времени и может привести к увеличению габаритов по ширине. Так же ПВХ на срезе требует многослойного грунтования для закрытия пор, иначе краска ляжет неравномерно. А это опять время. Можно, конечно, оставить их плоскими,… но это халтура уровня покупного меча с алиэкспресса.

В общем, решил печатать. Лучше я потрачу время на моделирование, чем на ручную обработку. Тем более что я уже набил руку рисовать на кривых поверхностях.

Делим на отдельные детали:

Для центрирования частей при склеивании и дополнительного усиления швов я предусмотрел пазы по краям ножен, в которые будут вклеиваться тонкие полоски пластика. Кроме того, части верхней и нижней половины ножен склеиваются по типу кирпичной кладки, чтобы поперечные швы не образовывали критичного к излому места.

Пошла печать!

С печатью проблем не возникло, время, потраченное на вдумчивое разделение модели, окупилось. Разве что пришлось немного пройтись дремелем по гарде в месте стыка с частью рукояти, но это мелочи.

А тут и Лёха звонит:

- Привет, ты у меня спрашивал про толщину листа, вроде это критично было.

- И сколько там?

- 5мм

- ^@%@()&~!!

Зараза. А у меня все пазы под 4-ку сделаны и детали уже отпечатаны.

Лёха заехал с отфрезерованным клинком, заботливо укутанным в стрейч. Распаковываем, ровняем ножом углы, пробуем насадить ручку на хвостовик – она, что ожидаемо, не заходит.

Что ж, будем выкручиваться, не перепечатывать же. Берём штангенциркуль и всё тщательно замеряем – паз для хвостовика в рукояти получился 4.67мм. Это сказался допуск на склеивание, подстеленная соломка, так сказать. Итого мне остается снять примерно 0.4мм по плоскости хвостовика, т.е. по 0.2мм с каждой стороны. Не смертельно.

Обработка лезвия

Берём орбитальную шлифмашинку, наклеиваем самую грубую наждачку из запаса и методично проходим по хвостовику с обеих сторон до тех пор, пока он не начинает без особых усилий заходить в паз на рукояти. Проблема решена.

Теперь формируем режущую плоскость.

С помощью штангенциркуля размечаем границы будущего скоса и постепенно снимаем материал на грубом круге заточного станка. Тут бы больше подошел ленточношлифовальный станок, но такого у меня в хозяйстве нет.

ВНИМАНИЕ! При работе с электроинструментом обязательно надевайте защитные очки, респиратор, убирайте длинные волосы под головной убор (или хотя бы собирайте в хвост). Мне неоднократно прилетало в лицо всякое разное, что могло бы отправить прямиком к офтальмологу.

После грубого формирования режущей плоскости я потратил пару часов на то, что тщательно обработал весь клинок самой мелкой наждачкой, которая была под рукой. Это оказалась 600-ка. Клинок приобрёл равномерную матовую поверхность. Можно было вывести его «в зеркало», но посоветовавшись с заказчиком, я не стал этого делать.

Примеряем клинок к гарде и рукояти.

Я решил дополнительно укрепить соединение поперечной шпилькой, которой стал обрезок стального гвоздя. Так лезвие точно никуда не денется.

Сборка меча

Для склеивания частей рукояти между собой и с хвостовиком лезвия я использовал цианакрилатный клей «Cosmofen CA-12». Выбор клея обусловлен тем, что поверхности не пористые и имеют минимальный зазор.

А вот для склеивания гарды я применил другой клей – эпоксидный двухкомпонентный клей «Контакт». Выпускается в виде двойного шприца с синхронизированным поршнем, имеет множество аналогов, например «Клей ЭДП», «Момент супер эпокси», «Клей эпоксидный PERMATEX», «DenoDeal эпокси-адгезив» и т.д. Время жизни после замешивания: 3-5 минут, полное отвердевание занимает около суток.

Он выбран по той причине, что нужно заполнить пространство между обкладками гарды и лезвием (полость в гарде изнутри ребристая), а так же склеить её половинки между собой и с рукоятью.

Замешиваем, наносим на поверхности, соединяем гарду и крепко фиксируем быстрозажимными струбцинами. Аккуратно удаляем все потёки клея – жидкий он всего несколько минут, потом это будет значительно сложнее.

С непривычки я, конечно же, обляпал и гарду и струбцины. Хорошо, что картон подстелить догадался.

После застывания эпоксидки я наклеил накладки на лезвие и заполнил оставшиеся по бокам полости «Поксиполом».

Клинок собран, отложим его в сторону и возьмёмся за ножны.

Сборка ножен

Вот я тут с вами мило беседую, а у меня жена болеет. В смысле тогда болела, пока я алюминиевой стружкой обсыпался. И с каждым днём становилось понятнее, что я – следующий. Это только вопрос времени, когда я слягу с температурой. Ну, так и случилось, конечно. В общем, ножны я с температурой 38 рисовал. И так времени нифига нет, так еще и голова раскалывается. Днём, пока еще бодрый – моделю, вечером состояние ухудшается, и я ложусь под одеялку потреблять литры горячего чая с ягодами. Закрою глаза и в полудрёме продумываю конструкцию какой-нибудь части модели. Так и работал.

Что-то я отвлёкся, продолжаем обмазываться клеем.

Берём распечатанные части ножен и аккуратно ошкуриваем им торцевые поверхности. Шкурку нужно расположить на какой-нибудь прочной гладкой поверхности, я использовал стол с покровным стеклом. Деталь нужно стараться держать максимально вертикально, чтобы не завалить углы.

Теперь, используя центровочные пластиковые пластинки, склеиваем три детали в половинку ножен. Клей – всё тот же CA-12.

Можно было собрать обе продольные половины, но я решил подстраховаться и склеил только одну из них. Это, в случае чего, позволит точно выставить крайние детали (где должен совпасть рисунок), а среднюю подгонять уже по месту.

Выстилаем внутреннюю поверхность ножен EVA-пенкой, я использовал пену толщиной 1мм. Её можно купить в «Леонардо», вместо того, чтобы заказывать по интернету и ждать доставки.

Рекомендую использовать какой-нибудь эластичный контактный клей. Он не впитывается в ребристую внутреннюю поверхность ножен и пенка от него не каменеет, что позволяет подвернуть её по углам.

Склеиваем ножны, начиная с торцевых деталей. Неровные стыки заделываются содой и проливаются клеем, об этом способе я уже неоднократно писал в своих статьях.

Ножны собраны, можно готовить поверхность к покраске.

Обработка поверхности

Орбитальной шлифмашиной убираю все крупные неровности и прохожусь по рисунку, стараясь аккуратно убрать характерную полосатость напечатанных на 3D-принтере деталей. Далее наждачной бумагой и пилками для ногтей обрабатываю те места, куда шлифмашина не достаёт. Работа осложняется тем, что на мече и ножнах ОЧЕНЬ много выпуклого рисунка, который не позволяет ошкурить поверхности под ним. Руками туда тоже не влезешь.

ОК, механический способ сделал свою часть работы, переходим к химии.

Для печати я использовал широко распространенный пластик, сокращенно называемый PLA. Растворителями для него являются дихлорэтан и дихлорметан. Покатавшись по городу, удалось найти пол-литровую бутылку дихлорэтана, его и применим.

ВНИМАНИЕ! Дихлорэтан и дихлорметан это крайне летучие и сильные растворители. Работать с ними НЕОБХОДИМО в хорошо проветриваемом помещении, лучше вообще на улице. Не вдыхайте пары растворителя, не допускайте попадания на кожу и одежду, работайте в резиновых перчатках!

Берём меч с ножнами, бутылку дихлорэтана, кисть с натуральным ворсом и небольшую стеклянную банку. С этим инвентарём идём на балкон и хорошенько закрываем за собой дверь. Наливаем немного растворителя в банку, окунаем кисть и, стараясь держаться как можно дальше от обрабатываемой поверхности, наносим растворитель на пластик. Через несколько движений кистью вы почувствуете, что пластик размягчился и стал липким. Мне хватило пройтись по 2-3 раза, чтобы достаточно разгладить интересующие меня места.

Оставляем всё на балконе на несколько часов, за это время растворитель выветрится, а пластик станет жестким и глянцевым.

Довольный полученным результатом, я скинул фото текущего этапа Лео. И тут вскрылась ошибка – я неправильно приклеил одну из частей рукояти >_<

Треугольный рисунок на рукояти должен быть направлен вершиной к плоскости лезвия, а у меня он смотрит на режущую кромку. Твайуюмедь!

Думаю, если бы к этому моменту рукоять была покрашена, я бы отказался исправлять дефект – времени и так слишком мало, но до покраски дело еще не дошло. Будем исправлять.

Аккуратно отпиливаю заднюю часть рукояти внутри впадины, сверлю обе части вдоль оси и ищу чего бы такого засунуть внутрь. Усилителем стыка стала медная трубка от трассы сплит-системы.

На фото видно рисунок заполнения напечатанной детали (в основном я использую 3D-соты). Т.к. тут нет плоской ровной поверхности, нам нужен какой-нибудь заполняющий клей, иначе это не соединить. Самое место для эпоксидного клея, его я и использовал.

Вжух!

Покраска

Сперва защищаем лезвие – заворачиваем его в бумагу и заклеиваем малярным скотчем, так на него не попадёт краска, да и держать удобнее. Затем покрываем поверхность грунтом по пластику, я использовал «KUDO Активатор адгезии». Ну и красим всё в белый глянец акриловой краской из баллончика. Очень рекомендую акриловую краску марки «BOSNY».

Красить белый пластик в белый цвет – моё любимое развлечение ^_~

На этом простая часть покраски закончилась, впереди много кропотливой работы по ручному раскрашиванию выпуклого рисунка.

Серебряный акрил, небольшая кисть с искусственным ворсом, часов 15 исторических стримов про египетское царство. Таков мой нехитрый инвентарь.

Т.к. акриловые металлики обладают довольно слабой укрывистостью, приходится наносить их в несколько слоёв с промежуточной сушкой, поэтому я попеременно красил меч и разные стороны ножен.

После окончания покраски я занялся проливкой рисунка. Назначение проливки – выделить рельеф поверхности полутонами, сделав внутренние части более тёмными.

Специальных масляных проливок у меня нет, так что приготовил свою. Рецепт достаточно прост, а ингредиенты всегда под рукой (спасибо жене-художнику). Небольшое количество масляной краски цвета «газовая сажа» (это у них так «черный» называется) растираем по салфетке и даём подсохнуть. Таким образом, мы удаляем часть масла из краски, оставляя снаружи только пигмент, что ускорит высыхание готовой проливки. Наливаем немного художественного растворителя в контейнер и начинаем понемногу добавлять подсохшую краску с салфетки, количество на ваше усмотрение. Я проверяю так: беру немного проливки кисточкой и наношу на стенку контейнера, наблюдая за плотностью стекающего пигмента.

Тонкой кисточкой наношу проливку по всем внутренним поверхностям рисунка. Излишки и потёки убираются салфетками и ватными палочками с растворителем.

Заключительный этап покраски – выделение внешних поверхностей более светлым, чем основа, металликом. Для этих целей я решил применить что-нибудь новенькое и обзавёлся краской для маркеров «MTN Liquid Silver». Маркеры я то же купил, но оставил их на другой раз, сейчас действуем проверенным способом. Промакиваем губку в краске и аккуратно, чтобы случайно не залить внутренние части рисунка, проводим по выступающим граням. Так мы выделяем то, что естественным образом заполировывается у настоящего металлического предмета.

Фотография, которую вы сейчас видите, была снята восьмого мая в два часа ночи. В девять утра ко мне приедет Лео и заберёт меч. Срочный заказ выполнен.

Готово!

Фотосессия успешно проведена, персонаж отснят, я могу гордится выполненной работой.

Leo Takanashi в образе Ланя Ванцзи

Фото и обработка ~Интеграл~ Творческая мастерская

Своё мнение о проделанной работе, вопросы и критику пишите в комментах. Удачи!

P.S. Если вам вдруг захотелось такой же Бичень - мой ЛС всегда открыт.

#3d печать, #меч, #дорама, #бичень, #магистр дьявольского культа, #алюминий, #лань чжань, #дедлайн

0 5619

Добавлен 30 май 2021, 4 года 9 месяцев назад

Другие статьи

Делаем меч белого ходока из сериала Игра престолов. Оргстекло, подсветка светодиодами, всё как я люблю.

Крафт для корпоратива подруги. Быстро и просто дополняем образ индианки.

Всем привет! Продолжаю цикл статей о подготовке к фестивалю Animation Zone 2022, куда мы возили групповое дефиле по Genshin Impact. В этой статье...

Войдите или зарегистрируйтесь, чтобы оставлять комментарии